联系人:周 长 河(经理)

手机:13600273790

电话:0769-83199682 83101719

传真:0769-83206682

网址:http://www.healthcnc.com

邮箱:health@healthcnc.com

地址:东莞市大朗镇水口管理区(莞樟路段)

和兴黄英新版ZNC0809火花机帮助说明书

- 作者:和兴火花机

- 点击数:2754

- Tag:帮助说明书

功能点介绍 ………………………………….. 2

键盘说明 ………………………………….. 3-5

菜单流程图 ………………………………….. 6

主菜单解说 ………………………………….. 7

台面归零 ………………………………….. 8-9

编辑 ………………………………….. 10-12

编辑Z加工数据 ………………………………….. 13-15

F8自动编辑Z ………………………………….. 16-17

F9放电 ………………………………….. 18-20

手控盒说明 ………………………………….. 21

操作注意事项 ………………………………….. 22

应用例 ………………………………….. 23-24

附录1(加工数据) ………………………………….. 25-40

附录2(系统参数) ………………………………….. 41-47

附录3(伺服参数) ………………………………….. 48-49

和兴黄英新版ZNC0809火花机功能特点介绍

1. 采用超高速CPU作为放电回路的核心,对放电间隙每秒采样两千万次,可及时对放电做出最佳调整,使放电更稳定

2. 可以开启硬件侦测回路,由硬件自动完成伺服跟踪,在小面积深孔加工中更加有效。

3. 主CPU采用工业级低功耗CPU,即使没有风扇的情况下,也能稳定工作。

5. 操作人性化,3D界面显示,不同的显示信息分类放在不同的页面,可以随时翻页并操作。

6. 具有10段自动修细功能.可以:

(1)自行编辑:依个人经验去编辑加工条件;

(2)AUTOZ自动编辑:给予最大深度初始电流及完成的粗细选择,就会自动将加工条件编辑完成;

(3)智能型条件编辑:只要选择电4. 提供一万组的档案储存,即可储存一万个不同模具的加工条件能力。具多组加工坐标记忆功能。

极形状,电极与工件材料,电极的截面积及加工完成粗细选择与深度设定就会自动将加工条件编辑好,以上三种编辑方式,皆可由粗→中→细一次完成加工。

7. 修改系统参数,X.Y.Z轴坐标可公制、英制切换。

8. 放电条件自动调整于放电不稳定时,计算机会自行修改放电效率及工作时间,待稳定后,放电条件会自动恢复。加工中可以随时修改调整加工条件。

9. 自动防积碳侦测功能.遇积碳加工不稳定时,计算机自动调整各加工参数,并提高排渣高度,当稳定时就自动恢复。

10. 可以设定放电2~10次拉升到所设定的任意位置再下去加工,对于深孔加工有良好排渣效果。

11. 具有消除二次放电功能及积碳快速拉升或放电寻边快速拉升功能。

12. 具有能量控制功能可使加工效果更均匀。可关掉能量控制可以使石墨加工更为快速。

13. 全新设计符合欧洲CE安全规格之电源箱,可以防尘、防水、防干扰,提高电子板寿命。

14. 采用工业级PC-BASE控制器及采用DOM新式内存取代传统硬盘,读文件速度更快稳定性极高更适合于工业用途。

15. 具有向上放电加工功能。使特殊工件加工更容易。

16. 具有两个独立的加工坐标系.公模和母模可以在不同的坐标系分中或者加工.

17. 断电后再重新开机系统自动加载上次的加工条件和加工坐标,可以不用动面板任何按键而直接按线控盒放电.

18. 拉升速度分段,在保证电极不被拉变形的情况下的提高伺服速度,提高大面积加工的效率。

19. 坐标和加工数据分别存储,在不同的坐标加工中可以快速加入相同的加工条件。

#p#和兴黄英新版ZNC0809火花机帮助键盘说明#e#

和兴黄英新版ZNC0809火花机帮助键盘说明

一. 功能键:F1~F9,依画面菜单指示,于每个功能中各具不同之意义,请依照画面之中文定义操作。

二 . 数字键:0~9于编辑坐标数据时,做为输入尺寸大小之按键。

三 . 小数点: ? 代表输入坐标数据之小数点用。

四 . 符号键:+-代表移位坐标之方向。

五 . 方向键:↑ ↓ ← →做为编辑数据时,控制红色游标移动方向及更改数字用.

当数值输入时←键可做清除键和移动键用。

六 . 输入确认键: 坐标数据键入完成时,需按输入键才能存入计算机。

七 . 控制键:共有九个,但经过SF:功能切换功能切换之后又另外形成其它九个功能,所以实际有23个。依个人使用之机台习惯可单一设定,屏幕底端有显示各按键所代表之意义,当设定时,该按钮会凹下去,相应地所代表之动作亦同时运作,再按一次,则该按钮即恢复正常,所代表之动作亦同时取消(如果按钮后面有数字,每按一次,数字会改变一个,数值立即有效,循环变化在该数值的设定范围内)。

G :帮浦马达 :控制帮浦马达的开关,按一次打开;再按一次,就关闭帮浦马达。

切换后 G :能量控制 : 当设定时,放电有等能量输出。TON<20µs时自动切断能量

控制功能(由系统参数决定),但屏幕显示不变。面积超过1000m㎡

以上细加工及石墨电极加工要将此功能关闭。当没有能量控制时高

压不可设”0”:100V,至少要设”1”:150V以上。

再切换后 G :积碳敏度 : 用来调整感应的积碳灵敏度,一般设定2~5之间,越小越灵敏。

M :蜂鸣开关 : 控制按键及错误或者报警之声音指示。

切换后 M :高压重迭 : 设定时,高压与低压脉冲完全同步,可以提高加工速度.

不设定,会降低加工速度,但是可以提高表面光洁度.

再切换后 M :积碳侦测 : 用于侦测是否有积碳,当产生积碳时将报警并停止加工,其报警门

限为积碳敏度决定.

N :液面开关 : 设定时,依据机台之液面开关高低做油量控制。

切换后 N :间隙侦测 : 开启硬件对放电间隙的检测,如遇到间隙短路,将自动减小电流

再切换后 N :积碳调整 : 设定时,当放电排渣不良时,计算机会自动降低效率值,加工时间缩短,跳升高度最少1.5mm以上,于排渣情况改善时,自动恢复原设定值。其调整门限为积碳敏度决定.大面积加工或深孔加工时要开启此功能。

T :时间归零 : 可以将加工时间清零。

切换后 T :电子加速 : 加快引弧速度,提高加工速率 。

再切换后 T : 积碳拉升 : 放电出现短路时,将即时拉升机头,避免产生积碳;侧面靠边放电请开此功能。

U : 睡眠开关 : 设定时,于自动执行完毕后,将所有电源关掉,若不设定,仅将

放电回路关掉,而计算机则不关。

切换后 U :快跳动作 : 控制放电时,Z轴之执行速度,即快速上下排渣之动作。

再切换后 U :同步喷油 : 控制放电抬头时之喷油动作。

V : Z轴锁定 : 设定该功能后将锁住机头,用于特殊加工,如用“平动头”加工。

切换后 V :跳升控制 : 设定范围0~9,0将关闭此功能。,当设定值是1以上,则每跳升排渣几下后,就将机头抬到安全高度再下去加工,以方便深孔堆度加工。

再切换后 V : 钨钢加工 :在深孔和钨钢或者石墨中使用,可以提高速度。

X : X坐标归零 : 在任何操作中均可将X轴坐标快捷清零。

切换后 X : 间隙比例 :加工中遇到放电不良时,机头的调整速度,与“间隙积分”和 “间隙微分” 一起协调动作。如果是0,将不进行调节。

再切换后 X : 两段跳升 : 往上排渣时为减小真空吸力而设的缓冲距离 (0~0.9mm可调)。

Y : Y坐标归零 : 在任何操作中均可将Y轴坐标快捷清零。

切换后 Y : 间隙积分 : 放电加工时,遇到放电不良几次之后,开始调整机头。

再切换后 Y : XY轴锁定 : 开启此功能后,加工中如果不小心误动XY轴的任何一轴将产生报警,加工暂停。

Z : Z坐标归零 : 在任何操作中均可将Z轴坐标快捷清零。

切换后 Z : 间隙微分 : 加工中遇到放电不良时,将加减小脉冲的重复频率,以利于放电的顺利进行,加工正常后自动恢复原来的设定值。

再切换后 Z : (未用,保留功能)

注意:功能键的分布分3页,第1页一般用于寻边、分中、坐标清零等;第2页和第3页是在放电中各种功能的调节用。

八 . 页面切换 : SP, 切换显示的接口,使机台显示在工作页或编辑页。

九 . 坐标切换: SC, 可以切换相对坐标与参考坐标,这两个坐标钧可加工,在公模和母模分别分中及加工时使用。

十. 屏幕保护 : SC, 于放电中,为延长屏幕的寿命,计算机会自动将屏幕关闭,也可以手动按SC键关闭屏幕,欲观看时,按任意键,屏幕自动恢复。

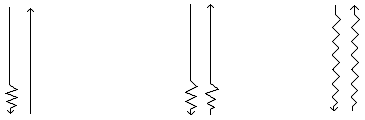

#p#火花机排渣动作#e#

火花机排渣动作示意图

第一组 第二组 第三组

第一组为<快跳动作>是1或2,而<两段跳升>为0时,Z轴的排渣动作示意图。

直线部分表示Z轴快速移动,曲线部分表示快到加工点时的慢速缓冲。

第二组为<快跳动作>是1或2,且<两段跳升>为1以上时, Z轴的排渣动作示

意图,其中往上时慢速缓冲部分(即曲线部分)的距离由<两段跳升>

的值(1~9)*0.1mm决定.这种方式用于面积较大的电极加工往上

排渣时减小真空拉力,预防电极被拉变形。

第三组为<快跳动作>是0时, Z轴的排渣动作示意图。当电极的面积很大时,一般都比较重,本身的惯性也很大;为预防因电极本身的惯性而拉坏电极,可以关闭快跳动作。

注意:

以上各组曲线部分的速度由系统参数改变,一般不需要使用者更改。

直线部分的速度由伺服放大器的速度决定,伺服设定2个档位。“快跳动作1”时,伺

服马达按1档最高速度运动,“快跳动作2”时,伺服马达按2档最高速度运动。

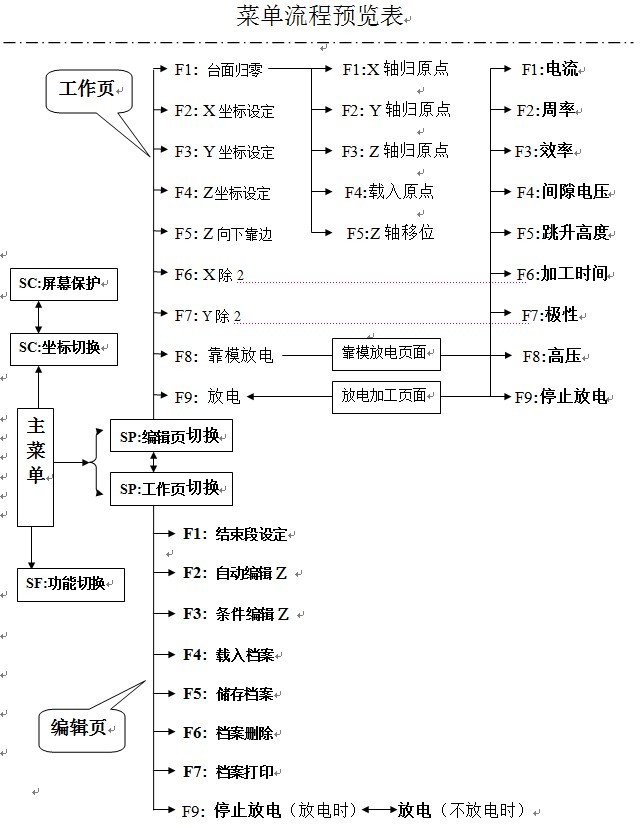

#p#和兴黄英新版ZNC0809火花机菜单流程预览表#e#

和兴黄英新版ZNC0809火花机菜单流程预览表

F1: 台面归零 F1:X轴归原点 F1:电流

F2: X坐标设定 F2: Y轴归原点 F2:周率

F3: Y坐标设定 F3: Z轴归原点 F3:效率

F4: Z坐标设定 F4:载入原点 F4:间隙电压

F5: Z向下靠边 F5:Z轴移位 F5:跳升高度

F6: X除2 F6:加工时间

F7: Y除2 F7:极性

F8: 靠模放电 F8:高压

F9: 放电 F9:停止放电

F1: 结束段设定

F2: 自动编辑Z

F3: 条件编辑Z

F4: 载入档案

F5: 储存档案

F6: 档案删除

F7: 档案打印

F9: 停止放电(放电时) 放电(不放电时)

#p#和兴黄英新版ZNC0809火花机主菜单解说#e#

(图一) 主菜单画面

主菜单解说

系统主要是由二大页面及XYZ三轴坐标显示组成,使用者可轻易看出在台面位置。并藉由菜单画面之引导,对话交谈的输入方式,逐一完成设定工作,工作页的菜单如下: (如图一)

F1 =>台面归零 : 进入三轴台面归原点画面,并将三轴绝对坐标(ABS)归零。

F2 => X坐标设定 : 设定X轴相对坐标或X轴模具第一参考点。

F3 =>Y坐标设定 : 设定Y轴相对坐标或Y轴模具第一参考点。

F4 => Z坐标设定 : 设定Z轴相对坐标或Z轴模具第一参考点。

F5 => Z向下靠边 :由计算机帮您做靠模动作 , 完成后直接将Z轴相对坐标归零。

F6 => X除2 :将X轴当前工作坐标除2 , 并将运算值直接显示于屏幕上。

F7 => Y除2 :将Y轴当前工作坐标除2 , 并将运算值直接显示于屏幕上。

F8 =>靠模放电 : 机器以最小电流启动放电功能且不排渣以利靠模用。

F9 => 放电 :依所设定之Z轴深度及加工条件 , 执行放电动作。

(图二) 台面归零画面

在主功能画面上(图一),按〝F1: 台面归零〞将出现台面归零画面(图二) 。

X轴归原点:按F1: X轴归原点使其反白,然后移动X轴直到嘟一声绝对坐标归零。

Y轴归原点:按F2: Y轴归原点使其反白,然后移动Y轴直到嘟一声绝对坐标归零。

Z轴归原点:按F3: Z轴归原点使其反白,然后Z轴会自动移动直到Z轴嘟一声绝对坐标归零。

- 由于X轴及Y轴一般是50mm就有一点机械原点,所以要先在机台上做记号,先将机台移动到记号位置,再去做归原点的动作且移动要统一方向,才不会找到错误的机械原点。(X轴归原点如图三)

-

当X、Y、Z原点找出后编辑的加工条件储存之后,重新加载档案坐标数据才不会有误。所以每一次开机第一个动作就是做台面归零。至少要做Z轴归原点的动作。这样才能保证断电时机台被移动后还能找回坐标点。

载入原点:载入上一次的手动输入的坐标。

Z 轴移位:输入Z轴要到达的坐标,确认后机械会自动快速移动Z轴到该坐标(图四)

(图三)X轴归原点画面

(图四)Z轴移位输入画面

(图五)编辑加工条件画面

#p#副标题#e#

编辑页菜单解说

任何情况下按 都会进入编辑页面(如图五)

都会进入编辑页面(如图五)

编辑主要将所有Z轴加工数据输入 , 并对这些数据做档案存取功能 , 使用者可借由菜单画面之引导 , 逐一将加工坐标输入及储存 , 细部功能如下:

F1 =>结束段设定 :编辑时,将游标移到最后一段并按”F1” , 被选中加工段的序号就变红色。

F2 =>自动编辑Z :按此键 , 直接输入深度、电流、粗细度及面积 , 计算机会自动将粗加工 细加工之放电参数自动分段排列节省时间(如图十一)。

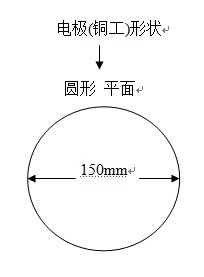

F3 => 条件编辑 Z:按此键,直接选择电极形状、材料、面积、粗细度及深度,计算机会自动将粗加工和细加工之放电参数自动分段排列节省时间(如图十二)。

F4 =>载入档案 :调出以前所储存的加工条件出来使用 , 免于重复输入(如图六)。

F5 =>储存档案 :当编辑完成时,可将数据储存于硬盘上,以便于再次需要时使用(如图七)

F6 =>删除档案 :按此键并输入档案号码 ,可将不需要的档案删除(如图八)。

F7 =>档案列印 :按此键可将所有储存的档案号码显示于屏幕上,便于浏览(如图九)。

F9 => 放电 :依所设定之Z轴深度及加工条件 , 执行放电动作。

(图六)载入档案之画面

(图七)档案储存之画面

(图八)档案删除之画面

(图九)档案列印之画面

#p#副标题#e#

编辑Z加工条件

(图十)手动编辑Z之画面

屏幕显示编辑页面时,会出现如图十之表格和红色游标 , 请于游标对应处输入其对应值 , 将Z轴加工数据逐一编辑。

段数: 表示所编辑之Z轴段数值 , 共有10段 , 编号由0-9 , 此值已由计算机自动输入 , 不需由使用者输入。

深度: 表示所编辑之Z轴段数深度值 , 因Z轴坐标是往下为正值 , 故不需输入正负符号 ,此是以零点以下之绝对坐标编写 , 最大值为+80000.000~-80000.000。

一般小面积预留深度=所设电流值*1.0~1.5/100(单位mm),4A以下预留深度则=所设段的电流值/100(单位mm)。若是1000m㎡以上大面积预留深度=所设电流值/100(单位mm)即可。若面积很小或圆柱堆形预留深度则要调整大一些。

电流: 表示放电所使用电流,数值由0-75 , 最大值可使用到75安培(可以扩展到300A)。一般设定依照电极(铜工)捷面积而定,小面积最好电流依照下表设定否则消耗会太大。

| 铜工捷面积 | 3m㎡以下 | 3~6m㎡ | 6~9 m㎡ | 9~12 m㎡ | 12~15 m㎡ |

| 最大电流 | 1A | 1.5A | 2A | 2.5A | 3A |

周率: 表示放电电压波形之导通时间 , 数值由2~2400(μS)。一般依照电流而定10A以下是电流的20到30倍(μS),10A以上每增加1A加20(μS)。为减少消耗第一段设电流30倍(μS),其它段设为电流的15~20倍(μS)。钨钢则设为电流的15~20倍(μS)。钢对钢则设为电流的5~10倍(μS)。石墨对钢则设为电流的10~20倍(μS)。

效率: 表示放电电压波形之导通时间与整个周期之比值 , 数值由1~9 , 即10%~90%。一般按周率值设定,如下表:若有不稳定可将效率值降一。

| 周率 | 2~15 | 15~30 | 30~50 | 50~80 | 80~120 | 120~300 | 300以上 |

| 效率 | 6 | 5 | 4 | 5 | 6 | 7 | 8 |

间隙: 表示放电时 , 电极与模具间之间隙电压 , 数值由25~99 , 最小值为25伏特 , 最大值为99伏特。一般设置于30~80之间。可按高压值设定而定如下表。

| 高压 | 0(100V) | 1(150V) | 2(200V | 3(250V) |

| 间隙 | 35~40 | 40~50 | 45~70 | 65~85 |

| 高压 | 0(100V) | 1(150V) | 2(200V | 3(250V) |

| 间隙 | 30~35 | 35~45 | 40~50 | 45~60 |

跳升: 表示放电时 , 电极上升与最深点之距离 , 即排渣高度 , 数值由0~99 , 每单位之排渣高度0.1m/m , ”0”表示不排渣 , ”99”表示排渣高度9.9m/m。依照深度而定。

| 深度 | 3mm以下 | 3~6mm | 6~9mm | 9~12mm | 12mm以上 |

| 跳升 | 5 | 7 | 10 | 15 | 20 |

时间 : 表示放电之加工时间 , 数值由0~99 , 每单位之时间为0.1秒 , 最大值为9.9秒。

依照电流及深度而定,电流小放电时间就要短,加工深度深加工时间也要短。一般时间设定值等于电流值加3,但当加起来的值超过15就设为15。修边时加工时间要设10~20。

极性 : 表示放电时 , 电极与模具间之电压极性 , 数值由0~1 , 0”表示电极正而模具负 , ”1”表示电极负而模具正。依据加工材料而定。

高压 : 表示放电时 , 电极与模具间之最高电压 , 数值由0~3 , ”0”:无高压 ,”1”:为150V ,” 2”:为200V ,” 3”:为250V。电极面积小高压虚设150V以下,一般设200V。若要电极消耗小请将高压设”0”:无高压。面积1000m㎡以上设为” 3”:为250V。面积10m㎡以下第一段高压最好设为” 0” :无高压,其它段可设为”1”:150V。电流4A以下高压设为”1”:为150V、电流5A以上高压设为”2”:为200V。可依加工面积设定如下表。

| 铜工捷面积 | 15m㎡以下 | 15~100m㎡ | 100~400 m㎡ | 400 m㎡以上 |

| 高压 | 0(100V) | 1(150V) | 2(200V) | 3(250V) |

- 注意:当数据输入完毕后 , 请将游标移至您输入最后一个”段数”处 , 并按”F2”结束点设定 , 以做为执行时之加工结束段。

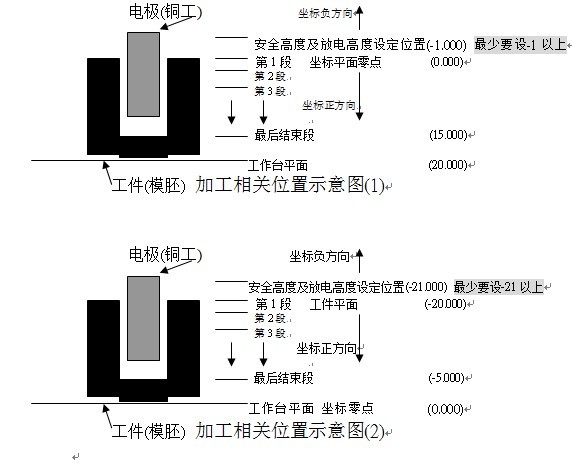

安全高度: 表示移动工作台时,电极与模具不会相撞的距离。放电完成深度到达时 ,电极上升至此点时(如果此点低于模具加工面,可能会引起撞模) , 即自行停止 , 故此点之最小值为-1 , 最大值为-80000.000(或为Z轴最大行程值) , 坐标系Z向下为正时是负值Z向下为负时是正值, 当输入之值大于此范围时 , 则于执行时会出现”Z轴数据错误”之错误讯息。参考加工相关位置示意图设定。

放电高度: 可以设定加工的放电位置在多少高度以下才可以加工,若在所设的放电位置以上放电则会出现积碳动作无法加工,这是一种安全设定。此点之最小值为-1 , 最大值为-40000.000(或为Z轴最大行程值) , 坐标系Z向下为正时是负值Z向下为负时是正值, 当输入之值大于此范围时 , 则于执行时会出现”积碳动作”之错误讯息。参考加工相关位置示意图设定。

分级排渣: 开启“跳升控制”后,每加工几下之后,Z轴会从放电点开始往上拉起一段距离,

这个距离的值就在这里设定(是绝对值,没有负数)。如果设定为0,那么Z轴将会拉高到“放电高度”的位置。

底部停留: 最深底部暂停时间 , 最大值为99分钟。此功能是电极到达最终深度(例如10.000m/m)后 , Z轴即自动锁住 , 停在10.000m/m处做平均放电,直到设定时间终了停止放电。此功能试用来配合摇动加工头侧放、摇动扩孔使用。

倒 加 工: 即电极往上加工。当有L型电极,需要从下往上加工模具时,请设定为”1”,在此加工模式下,排渣时电极往下。

#p#副标题#e#

(图十一)自动编辑Z之画面

(图十二)条件编辑Z之画面

F8自动编辑Z

■ 自动编辑Z: 按此键 , 直接输入”电流”如

■ 条件编辑Z: 也是自动编辑的一种,其生成的放电参数是:先小电流加工,到接触面积变大后改成大电流,最后再用小电流加工。输入方式和“自动编辑Z”相似,按提示输入即可。

■ 在使用编辑Z , 或用自动编辑Z后 , 再按F4储存档案将编辑数据编存入硬盘 ,最后按F9放电,进行放电加工。

■ 放电过程中,如遇放电不稳,在工作页面上可以按功能键F1~F9来改变调整各参数,在编辑页面上可以直接修改表格中的放电参数,然后回车确认。

(图十三)准备放电之画面

F9放电

当所有Z轴深度及加工参数设定完成后 , 及可进入放电模式 , 执行模具之加工 ,按F9出现如图十三之画面,此时电脑会提问:

加工开始Z(0):此可以选择从第几段开始加工。

加工结束Z(9):此可以选择加工到第几段结束。

输入数字后,按“ ENTER ”键确认,出现如图十四之画面:(如果不输入数字,直接按“ ENTER ”,或者按手控盒的“DIS”键,就使用默认段数)按 换成图十五之 画面:

换成图十五之 画面:

放电模式后 ,在工作页面上可按功能键来改变放电参数 , 细部功能如下: (如图十四)

F1 =>电流 : 改变电流大小 , 按此键并按上下键来改变参数大小 , 再按此键及设定完 成 , 设定值由0-75。

F2 =>周率 : 改变放电周期导通之宽度 , 按此键并按上下键来改变参数大小 , 再按此键及设定完成 , 设定值由1-999。

F3 =>效率 : 改变放电周期截止之宽度 , 按此键并按上下键来改变参数大小 , 再按此键及设定完成 , 设定值由1-9。

F4 =>间隙电压: 改变电压大小 , 同以上操作模式 , 设定值由25-99。

F5 =>跳升高度: 改变排渣高度 , 同以上操作模式 , 设定值由0-99。

F6 =>加工时间: 改变加工时间 , 同以上操作模式 , 设定值由0-99。

F7 =>极性 : 改变正负极性 , 同以上操作模式 , 设定值由0-1。

F8 =>高压 : 改变高压大小 , 同以上操作模式 , 设定值由0-3。

F9 =>停止放电:退出放电模式。

放电模式中,在编辑页面下(如图十五)调整加工条件操作方法如下:

按方向 → 或 ← 或 ↑ 或 ↓ 让游标移到需要修改的参数位置,然后直接输入数字

(按 键清除输入的数字),输入完后按“ ENTER ”确认就可以了。

在放电中:

SP =>编辑页转换 : 转换到编辑页,再按一次就又回到加工页面。

SC =>屏幕保护 : 按一下,屏幕将会关闭,按任意键重新开屏幕。

SF =>功能切換 : 控制鍵功能切換。將九個控制鍵功能切換成另九個功能。

#p#副标题#e#

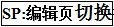

手控盒使用说明

如图:

即放电加工按键。开机后,按一下,系统将按照上次关机时的加工条件进行放电加工(系统参数Dis. remote control必须为1),同时旁边的指示灯也会亮。如果系统参数 Remove Pause/Pump(0/1)是1的时候,再按DIS键,将暂时停止加工。要退出放电请按控制面板的“F9 ”键

即放电加工按键。开机后,按一下,系统将按照上次关机时的加工条件进行放电加工(系统参数Dis. remote control必须为1),同时旁边的指示灯也会亮。如果系统参数 Remove Pause/Pump(0/1)是1的时候,再按DIS键,将暂时停止加工。要退出放电请按控制面板的“F9 ”键

的功能受系统参数 Remove Pause/Pump(0/1)的控制。如果该参数为0时,在放电中,按STOP键将暂时停止加工。如果参数是1时,在任何时候都是抽油马达的控制

的功能受系统参数 Remove Pause/Pump(0/1)的控制。如果该参数为0时,在放电中,按STOP键将暂时停止加工。如果参数是1时,在任何时候都是抽油马达的控制

键。按一次,马达开启;再按一次,马达关闭。

即短路清除键。在工件和电极短路时,伺服禁止上下,如果想将电极上升,请按住此键,同时按UP键。等电极和工件脱离后,就可以放开此键了。如果系统参数S/C control (0/1)是1的情况下,按一下S/C键,系统将锁定该按键,再按一下,系统放开此键。 短路清除键在动作的情况下,旁边的指示灯会亮起,系统屏幕也会报警提示。此时,系统将不对工件和电极的状态进行检测,所以操作时要小心,以免压坏电极。

即短路清除键。在工件和电极短路时,伺服禁止上下,如果想将电极上升,请按住此键,同时按UP键。等电极和工件脱离后,就可以放开此键了。如果系统参数S/C control (0/1)是1的情况下,按一下S/C键,系统将锁定该按键,再按一下,系统放开此键。 短路清除键在动作的情况下,旁边的指示灯会亮起,系统屏幕也会报警提示。此时,系统将不对工件和电极的状态进行检测,所以操作时要小心,以免压坏电极。

即手动速度调整键,总共有4档。每按一次,旁边的指示灯会换一个亮(3个当中只亮1个),其中X1,X5,X10表示慢速,中速和快速。如果这3个灯一起亮,表示最快的速度。在X1灯亮时,按一下UP或DOWN,伺服将步进一下(寸动);如果一直按UP或DOWN,伺服将慢速上下。

即手动速度调整键,总共有4档。每按一次,旁边的指示灯会换一个亮(3个当中只亮1个),其中X1,X5,X10表示慢速,中速和快速。如果这3个灯一起亮,表示最快的速度。在X1灯亮时,按一下UP或DOWN,伺服将步进一下(寸动);如果一直按UP或DOWN,伺服将慢速上下。

即手动往下键。在不放电时,按住该按键,伺服将按照SLOW的速度往下。在开始放电时,系统慢慢往下,寻找工件的最高位置,此时按一下DOWN,伺服将以快一倍的速度往下(受系统参数的控制)。在放电时,该按键无效。

即手动往下键。在不放电时,按住该按键,伺服将按照SLOW的速度往下。在开始放电时,系统慢慢往下,寻找工件的最高位置,此时按一下DOWN,伺服将以快一倍的速度往下(受系统参数的控制)。在放电时,该按键无效。

即手动让Y轴往正方向移动。仅CNC或PNC支持此键,ZNC系统不支持

即手动让Y轴往正方向移动。仅CNC或PNC支持此键,ZNC系统不支持

即手动让Y轴往负方向移动。仅CNC或PNC支持此键,ZNC系统不支持

即手动让Y轴往负方向移动。仅CNC或PNC支持此键,ZNC系统不支持

,

, ,

, 和

和 同Y轴的一样。仅CNC或PNC支持此键,ZNC系统不支持

同Y轴的一样。仅CNC或PNC支持此键,ZNC系统不支持

#p#副标题#e#

加工条件编辑范例:

加工深度=10 m/m

加工方式: 粗→ 中→ 细一次完成 , 共分5段加工

- 设定粗加工电流=8安培 , 周率=220μS , 效率=70%

- 设定中加工电流=6安培 , 周率=120μS , 效率=60%

- 设定中加工电流=4安培 , 周率=90μS , 效率=50%

- 设定细加工电流=3安培 , 周率=60μS , 效率=40%

- 设定细加工电流=2安培 , 周率=40μS , 效率=40%

- 如下表:

| 段数 | 深度 | 电流 | 周率 | 效率 | 间隙 | 跳升 | 时间 | 高压 | 极性 |

| 0 | 9.78 | 8 | 220 | 7 | 75 | 8 | 10 | 2 | 0 |

| 1 | 9.87 | 6 | 120 | 6 | 70 | 8 | 7 | 2 | 0 |

| 2 | 9.93 | 4 | 90 | 5 | 65 | 8 | 7 | 2 | 0 |

| 3 | 9.97 | 3 | 60 | 4 | 60 | 8 | 6 | 2 | 0 |

| E4 | 10.0 | 2 | 40 | 4 | 55 | 8 | 6 | 2 | 0 |

★分段自动修细电流每段差距不能太大,尤其是4A以下每一段差距必须保持1A。每段所预留加工深度需依照电留的大小,及加工面积有关。电流大预流量就大,面积晓谕流量也要大一点。一般小面积预留深度=所设前一段电流值*1.5/100(单位mm),4A以下预留深度则=所设前一段电流值/100(单位mm)。若是1000m㎡以上大面积预留深度则=所设前一段电流值/100(单位mm)即可。

★若加工完毕发现底面有不均匀的现象则可能是每段所预留加工深度不够或是每段电流差距太大所造成。

★若加工很慢电极消耗又大则可能是每段所预留加工深度太大或是每段电流差距太大所造成。

★周率设置第一段设置为电流的30倍(us),其它各段则设为电流的15倍(us)这样可以降低电极消耗且加工速度也会较快。

★一般电流设定依照电极(铜工)面积而定,面积10m㎡以下小电极最好电流不要超过3A否则消耗会太大。

★高压设定面积1000m㎡以上设为” 3”:为250V。面积10m㎡以下第一段高压最好设为” 0” :无高压。其它电流4A以下设为”1”:为150V、电流5A以上设为”2”:为200V。

★面积1000m㎡以上加工时,能量控制要关闭、积碳调整功能要关闭、积碳侦测要打开,间隙电压设为50V。尤其是修细加工时,务必依上所述调整。

★修细加工若周率在于30(us)~10(us)则积碳调整功能要关闭,且高压要设为150V以上。周率在10(us)以下则高压要设为200V以上。镜面加工要设负极性加工且高压要设为250V。

★薄片或尖型加工若深度超过5mm则能量控制要关闭、积碳侦测要打开及积碳调整功能要关闭,且须设定跳升控制,效率可以调高,高压要设为150V以上。

大面积修细加工条件编辑范例:

加工深度=0.3 m/m

加工方式: 粗→ 中→ 细一次完成 , 共分10段加工

- 设定粗加工电流=6安培 , 周率=180μS , 效率=70%

- 设定中加工电流=5安培 , 周率=100μS , 效率=60%

- 设定中加工电流=4安培 , 周率=70μS , 效率=50%

- 设定细加工电流=3安培 , 周率=50μS , 效率=50%

- 设定细加工电流=2安培 , 周率=30μS , 效率=50%

- 设定细加工电流=2安培 , 周率=20μS , 效率=50%

- 设定细加工电流=1安培 , 周率=15μS , 效率=50%

- 设定细加工电流=1安培 , 周率=10μS , 效率=50%

- 设定细加工电流=1安培 , 周率=6μS , 效率=45%

- 设定细加工电流=1安培 , 周率=3μS , 效率=40%

如下表:

| 段数 | 深度 | 电流 | 周率 | 效率 | 间隙 | 跳升 | 时间 | 高压 | 极性 |

| 0 | 0.060 | 6 | 180 | 7 | 45 | 5 | 10 | 3 | 0 |

| 1 | 0.120 | 5 | 100 | 6 | 80 | 5 | 10 | 3 | 0 |

| 2 | 0.170 | 4 | 70 | 5 | 75 | 5 | 10 | 3 | 0 |

| 3 | 0.210 | 3 | 50 | 5 | 70 | 5 | 10 | 3 | 0 |

| 4 | 0.240 | 2 | 30 | 5 | 65 | 5 | 8 | 3 | 0 |

| 5 | 0.260 | 2 | 20 | 5 | 55 | 5 | 8 | 3 | 0 |

| 6 | 0.270 | 1 | 15 | 5 | 55 | 5 | 5 | 3 | 0 |

| 7 | 0.280 | 1 | 10 | 5 | 50 | 5 | 5 | 3 | 0 |

| 8 | 0.290 | 1(0.5) | 6 | 5 | 45 | 5 | 4 | 3 | 0 |

| E9 | 0.300 | 1(0.5) | 3 | 6 | 40 | 5 | 4 | 3 | 0 |

★快跳动作、能量控制及积碳调整功能要关闭,积碳侦测功能要开启。

★冲油不能太强,最好浸油加工,效果会更好。

★大面积加工高压一律设”3”。

#p#副标题#e#

电极: 钢 间隙电压: 60 V

极性: 0 (+/-) 跳升高度: 8

工件: 钢 工作时间: 15

面积: 20m㎡ 高 压: 3(250)V

深度: 5mm

|

(A) 电流 |

µS 周率 |

% 效率 |

µmRa 表面细度 |

% 消耗 |

mm/min 速度 |

(mm) 两边间隙 |

| 4 | 10 | 3 | 23 | 42 | 1 | 0.04 |

| 7 | 10 | 3 | 29 | 40 | 2 | 0.14 |

| 13 | 20 | 3 | 20 | 25 | 10 | 0.12 |

| 13 | 30 | 3 | 28 | 22 | 11.2 | 0.14 |

| 13 | 100 | 5 | 30 | 20 | 13.6 | 0.16 |

| 13 | 250 | 6 | 32 | 16 | 17.2 | 0.17 |

| 13 | 320 | 7 | 33 | 7 | 21 | 0.20 |

| 13 | 520 | 7 | 34 | 1 | 15.5 | 0.22 |

| 25 | 45 | 3 | 37 | 30 | 43 | 0.18 |

| 25 | 110 | 5 | 38 | 20 | 47 | 0.20 |

| 25 | 150 | 6 | 39 | 15 | 50 | 0.22 |

| 25 | 250 | 7 | 40 | 8 | 52 | 0.24 |

| 25 | 320 | 7 | 41 | 3.8 | 57 | 0.26 |

| 25 | 520 | 8 | 42 | 2 | 50 | 0.28 |

| 25 | 900 | 8 | 43 | 1 | 47 | 0.30 |

| 50 | 150 | 6 | 43 | 15 | 83 | 0.29 |

| 50 | 250 | 7 | 44 | 11 | 85 | 0.31 |

| 50 | 320 | 8 | 45 | 9 | 87 | 0.33 |

| 50 | 520 | 9 | 46 | 3 | 90 | 0.35 |

| 50 | 900 | 9 | 47 | 1 | 82 | 0.38 |

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 7

加工深度 : 1mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 0 | 2 | 2 | 2 | 0.587 | 0.01 | 3 | 0.00026 |

| 0 | 6 | 2 | 2 | 0.742 | 0.01 | 1.5 | 0.0011 |

| 0 | 12 | 2 | 2 | 1.095 | 0.01 | <1 | 0.00096 |

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 7

加工深度 : 1mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 1 | 12 | 2 | 2 | 1.065 | 0.06 | 6.6 | 0.00043 |

| 1 | 25 | 4 | 2 | 1.295 | 0.07 | <0.1 | 0.0019 |

| 1 | 50 | 4 | 2 | 1.352 | 0.08 | <0.1 | 0.0014 |

| 1 | 100 | 4 | 2 | 1.466 | 0.1 | <0.1 | 0.0009 |

| 1 | 200 | 4 | 2 | 1.58 | 0.13 | <0.1 | 0.0004 |

| 1 | 400 | 4 | 2 | 1.694 | 0.17 | <0.1 | 0.0001 |

※测试资料:MITUTOYO表面粗度测试机,SUFTEST-211

※测试长度:3.2mm

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 5 | 25 | 7 | 2 | 3.215 | 0.1 | 1.4 | 0.043 |

| 5 | 50 | 7 | 2 | 3.502 | 0.11 | 0.5 | 0.024 |

| 5 | 100 | 7 | 2 | 3.52 | 0.14 | 0.2 | 0.02 |

| 5 | 200 | 7 | 2 | 3.538 | 0.18 | 0.1 | 0.018 |

| 5 | 400 | 7 | 2 | 3.556 | 0.24 | <0.1 | 0.016 |

| 5 | 800 | 7 | 2 | 3.574 | 0.31 | <0.1 | 0.014 |

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 10 | 25 | 7 | 2 | 4.41 | 0.14 | 2.14 | 0.114 |

| 10 | 50 | 7 | 2 | 4.985 | 0.15 | 1.7 | 0.167 |

| 10 | 100 | 7 | 2 | 6.402 | 0.18 | 1.6 | 0.116 |

| 10 | 200 | 7 | 2 | 7.819 | 0.21 | 1.5 | 0.065 |

| 10 | 400 | 7 | 2 | 9.236 | 0.26 | 1.4 | 0.024 |

| 10 | 800 | 7 | 2 | 10.653 | 0.29 | 1.3 | 0.016 |

※测试资料:MITUTOYO表面粗度测试机,SUFTEST-211

※测试长度:3.2mm

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 15 | 50 | 7 | 2 | 5.31 | 0.16 | 3 | 0.25 |

| 15 | 100 | 7 | 2 | 6.992 | 0.21 | 1.7 | 0.235 |

| 15 | 200 | 7 | 2 | 7.977 | 0.25 | 0.7 | 0.191 |

| 15 | 400 | 7 | 2 | 8.962 | 0.29 | 0.3 | 0.147 |

| 15 | 800 | 7 | 2 | 9.862 | 0.34 | 0.1 | 0.103 |

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ16mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 20 | 50 | 7 | 2 | 6.275 | 0.21 | 5.8 | 0.33 |

| 20 | 100 | 7 | 2 | 8.585 | 0.24 | 1 | 0.38 |

| 20 | 200 | 7 | 2 | 9.085 | 0.26 | 0.43 | 0.35 |

| 20 | 400 | 7 | 2 | 9.585 | 0.31 | 0.2 | 0.32 |

| 20 | 800 | 7 | 2 | 10.085 | 0.36 | 0.1 | 0.29 |

※测试资料:MITUTOYO表面粗度测试机,SUFTEST-211

※测试长度:3.2mm

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ32mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 30 | 50 | 6 | 2 | 9.682 | 0.24 | 8.6 | 1.098 |

| 30 | 100 | 7 | 2 | 11.43 | 0.28 | 3.18 | 1.155 |

| 30 | 300 | 7 | 2 | 12.195 | 0.43 | 1.2 | 0.958 |

| 30 | 500 | 7 | 2 | 12.96 | 0.52 | 0.6 | 0.86 |

| 30 | 700 | 7 | 2 | 13.755 | 0.58 | 0.4 | 0.77 |

| 30 | 900 | 7 | 2 | 14.515 | 0.64 | 0.2 | 0.68 |

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ32mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 40 | 75 | 7 | 2 | 14.155 | 0.26 | 9.4 | 1.652 |

| 40 | 150 | 7 | 2 | 17.447 | 0.38 | 5.8 | 1.385 |

| 40 | 300 | 7 | 2 | 18.505 | 0.5 | 2.5 | 1.264 |

| 40 | 500 | 7 | 2 | 19.563 | 0.61 | 1.5 | 1.2 |

| 40 | 700 | 7 | 2 | 20.621 | 0.7 | 1 | 1.15 |

| 40 | 900 | 7 | 2 | 21.679 | 0.75 | <1 | 1.099 |

※测试资料:MITUTOYO表面粗度测试机,SUFTEST-211

※测试长度:10mm

电极 : 红铜 (+) 间隙电压 : 50 V

加工物 : S 45C钢 (-) 跳升高度 : 5

加工直径 : ψ32mm 工作时间 : 20

加工深度 : 10mm 正负极性 : 0(+?-)

冲屑油压 : 0.7㎏/cm 加工液 : MENTOR

|

CURRENT 电流 (A) |

ON-TIME 周率 (μS) |

OFF-TIME 效率 *10% |

H.V. 高压 (V) |

表面粗度 µmRa |

2*GAP 两边间隙 (mm) |

电极消耗 % |

加工速度 g/MIN |

| 50 | 100 | 7 | 2 | 18.23 | 0.38 | 11.5 | 1.979 |

| 50 | 300 | 7 | 2 | 19.5 | 0.52 | 3.8 | 1.608 |

| 50 | 500 | 7 | 2 | 20.77 | 0.64 | 1.2 | 1.483 |

| 50 | 700 | 7 | 2 | 22.04 | 0.76 | 1 | 1.421 |

| 50 | 900 | 7 | 2 | 23.31 | 0.8 | 0.9 | 1.359 |

- 测试资料:MITUTOYO表面粗度测试机,SUFTEST-211

- 测试长度:10mm

#p#副标题#e#

加工数据

材料:铜对钢 极性:+

| 1 | 1 | 2 | 4 | 0.5 | 13 | <0.2 | 0.04 |

| 1 | 1 | 4 | 4 | 0.55 | 10 | <0.2 | 0.045 |

| 1 | 1 | 8 | 4 | 0.65 | 7.5 | <0.3 | 0.052 |

| 1 | 1 | 10 | 4 | 0.7 | 5 | <0.4 | 0.057 |

| 1 | 1 | 15 | 4 | 0.8 | 4 | <0.4 | 0.063 |

| 1 | 1 | 20 | 4 | 0.9 | 3 | <0.5 | 0.069 |

| 1 | 1 | 30 | 4 | 1.0 | 2.3 | <0.6 | 0.076 |

| 1 | 1 | 50 | 5 | 1.1 | 1.5 | <0.8 | 0.084 |

| 1 | 1 | 70 | 5 | 1.2 | 0.8 | <1 | 0.088 |

| 1 | 2 | 4 | 4 | 11 | 8 | <0.4 | 0.058 |

| 1 | 2 | 8 | 4 | 13 | 6 | <0.5 | 0.063 |

| 1 | 2 | 10 | 4 | 13 | 5 | <0.5 | 0.068 |

| 1 | 2 | 15 | 4 | 15 | 4.8 | <0.6 | 0.075 |

| 1 | 2 | 20 | 4 | 18 | 4.5 | <0.7 | 0.083 |

| 1 | 2 | 30 | 4 | 21 | 4.3 | <0.8 | 0.087 |

| 1 | 2 | 50 | 5 | 25 | 1.6 | <1 | 0.089 |

| 1 | 2 | 70 | 5 | 28 | 1.2 | 1.2 | 0.095 |

| 1 | 2 | 90 | 5 | 31 | 0.8 | 1.4 | 0.105 |

| 1 | 3 | 6 | 4 | 1.4 | 9 | 2.8 | 0.065 |

| 1 | 3 | 10 | 4 | 1.8 | 7 | 5 | 0.072 |

| 1 | 3 | 15 | 4 | 2 | 4.5 | 7 | 0.08 |

| 1 | 3 | 20 | 4 | 2.2 | 2.5 | 8 | 0.09 |

| 1 | 3 | 30 | 4 | 2.5 | 1.5 | 8.5 | 0.10 |

| 1 | 3 | 45 | 5 | 2.8 | 0.8 | 7 | 0.11 |

| 1 | 3 | 60 | 5 | 3.2 | 0.6 | 6 | 0.12 |

| 1 | 3 | 90 | 6 | 3.5 | 0.5 | 4.5 | 0.13 |

| 1 | 3 | 120 | 6 | 4 | - | 3 | 0.14 |

加工数据

材料:铜对钢 极性:+

| 1 | 4 | 10 | 4 | 1.7 | 7 | 6 | 0.08 |

| 1 | 4 | 15 | 4 | 1.9 | 6 | 8 | 0.09 |

| 1 | 4 | 20 | 4 | 2.1 | 4.5 | 9 | 0.1 |

| 1 | 4 | 30 | 4 | 2.4 | 2.5 | 10 | 0.11 |

| 1 | 4 | 45 | 4 | 2.8 | 1.5 | 10 | 0.12 |

| 1 | 4 | 60 | 5 | 3.2 | 0.8 | 9 | 0.13 |

| 1 | 4 | 90 | 6 | 3.5 | 0.5 | 8 | 0.14 |

| 1 | 4 | 120 | 6 | 4 | 0.3 | 6 | 0.15 |

| 1 | 4 | 150 | 7 | 4.5 | - | 4 | 0.16 |

| 2 | 5 | 15 | 4 | 1.8 | 7 | 17 | 0.09 |

| 2 | 5 | 20 | 4 | 2 | 5 | 20 | 0.1 |

| 2 | 5 | 30 | 4 | 2.2 | 3 | 23 | 0.11 |

| 2 | 5 | 45 | 4 | 2.5 | 1.5 | 25 | 0.12 |

| 2 | 5 | 60 | 5 | 3 | 1.2 | 22 | 0.14 |

| 2 | 5 | 90 | 6 | 3.5 | 0.8 | 18 | 0.15 |

| 2 | 5 | 120 | 6 | 4 | 0.5 | 13 | 0.16 |

| 2 | 5 | 150 | 7 | 4.5 | - | 11 | 0.17 |

| 2 | 5 | 180 | 7 | 5 | - | 9 | 0.18 |

| 2 | 6 | 15 | 4 | 2.4 | 10 | 20 | 0.1 |

| 2 | 6 | 20 | 4 | 2.8 | 5.5 | 23 | 0.11 |

| 2 | 6 | 30 | 4 | 3.2 | 4 | 26 | 0.12 |

| 2 | 6 | 45 | 4 | 3.5 | 2.5 | 29 | 0.13 |

| 2 | 6 | 60 | 5 | 4 | 2 | 30 | 0.15 |

| 2 | 6 | 90 | 6 | 4.2 | 1 | 25 | 0.16 |

| 2 | 6 | 120 | 6 | 4.5 | 0.8 | 22 | 0.17 |

| 2 | 6 | 150 | 7 | 5 | 0.5 | 18 | 0.18 |

| 2 | 6 | 180 | 7 | 6 | - | 15 | 0.2 |

加工数据

材料:铜对钢 极性:+

| 2 | 8 | 30 | 4 | 3.5 | 5.5 | 36 | 0.12 |

| 2 | 8 | 60 | 5 | 4 | 2.8 | 42 | 0.14 |

| 2 | 8 | 90 | 6 | 4.5 | 1.8 | 44 | 0.16 |

| 2 | 8 | 120 | 6 | 5.5 | 1.3 | 40 | 0.17 |

| 2 | 8 | 150 | 7 | 6 | 0.8 | 36 | 0.19 |

| 2 | 8 | 200 | 7 | 7 | 0.5 | 34 | 0.21 |

| 2 | 8 | 250 | 7 | 8 | - | 32 | 0.22 |

| 2 | 8 | 300 | 7 | 9 | - | 29 | 0.23 |

| 2 | 8 | 350 | 7 | 10 | - | 25 | 0.24 |

| 2 | 9 | 30 | 4 | 3.5 | 6 | 38 | 0.14 |

| 2 | 9 | 60 | 5 | 4 | 3 | 45 | 0.16 |

| 2 | 9 | 90 | 6 | 4.5 | 2 | 47 | 0.18 |

| 2 | 9 | 120 | 6 | 5.5 | 1.5 | 44 | 0.19 |

| 2 | 9 | 150 | 7 | 6 | 1 | 40 | 0.21 |

| 2 | 9 | 200 | 7 | 7 | 0.5 | 37 | 0.23 |

| 2 | 9 | 250 | 7 | 8 | - | 35 | 0.24 |

| 2 | 9 | 300 | 7 | 9 | - | 34 | 0.25 |

| 2 | 9 | 350 | 7 | 10 | - | 32 | 0.26 |

| 2 | 10 | 50 | 5 | 4 | 6 | 54 | 0.17 |

| 2 | 10 | 100 | 6 | 5 | 4 | 63 | 0.19 |

| 2 | 10 | 150 | 7 | 6 | 1.5 | 53 | 0.21 |

| 2 | 10 | 200 | 7 | 7 | 1 | 50 | 0.24 |

| 2 | 10 | 250 | 7 | 8 | 0.5 | 48 | 0.26 |

| 2 | 10 | 300 | 7 | 9 | - | 45 | 0.27 |

| 2 | 10 | 350 | 7 | 10 | - | 42 | 0.28 |

| 2 | 10 | 400 | 8 | 11 | - | 40 | 0.29 |

| 2 | 10 | 450 | 8 | 12 | - | 38 | 0.3 |

加工数据

材料:铜对钢 极性:+

| 2 | 15 | 50 | 5 | 5 | 7 | 91 | 0.17 |

| 2 | 15 | 100 | 6 | 6 | 3.8 | 97 | 0.2 |

| 2 | 15 | 150 | 7 | 7.5 | 1.5 | 105 | 0.24 |

| 2 | 15 | 200 | 7 | 8.5 | 1 | 96 | 0.26 |

| 2 | 15 | 250 | 7 | 9.8 | 0.8 | 94 | 0.28 |

| 2 | 15 | 300 | 7 | 10 | 0.5 | 92 | 0.3 |

| 2 | 15 | 350 | 7 | 10.5 | - | 90 | 0.31 |

| 2 | 15 | 400 | 8 | 11 | - | 88 | 0.32 |

| 2 | 15 | 450 | 8 | 12 | - | 80 | 0.33 |

| 2 | 20 | 50 | 5 | 5 | 10 | 138 | 0.21 |

| 2 | 20 | 100 | 6 | 7 | 5 | 149 | 0.25 |

| 2 | 20 | 150 | 7 | 9 | 3 | 155 | 0.28 |

| 2 | 20 | 200 | 7 | 10 | 1.5 | 150 | 0.3 |

| 2 | 20 | 250 | 7 | 10.5 | 1.3 | 150 | 0.31 |

| 2 | 20 | 300 | 7 | 11 | 1 | 150 | 0.33 |

| 2 | 20 | 400 | 8 | 12 | 0.5 | 135 | 0.35 |

| 2 | 20 | 500 | 8 | 13 | 0.3 | 130 | 0.37 |

| 2 | 20 | 600 | 8 | 14 | - | 115 | 0.41 |

| 2 | 25 | 50 | 5 | 5 | 15 | 130 | 0.18 |

| 2 | 25 | 100 | 6 | 7 | 9 | 155 | 0.22 |

| 2 | 25 | 150 | 7 | 9 | 6 | 160 | 0.24 |

| 2 | 25 | 200 | 7 | 10 | 3.5 | 170 | 0.28 |

| 2 | 25 | 300 | 7 | 11 | 2 | 180 | 0.3 |

| 2 | 25 | 400 | 8 | 12 | 1 | 165 | 0.32 |

| 2 | 25 | 500 | 8 | 13 | 0.5 | 160 | 0.35 |

| 2 | 25 | 600 | 8 | 15 | 0.5 | 152 | 0.4 |

| 2 | 25 | 700 | 8 | 16 | 0.5 | 145 | 0.43 |

加工数据

材料:铜对钢 极性:+

| 2 | 30 | 50 | 5 | 6 | 12 | 180 | 0.24 |

| 2 | 30 | 100 | 6 | 8 | 10 | 210 | 0.27 |

| 2 | 30 | 200 | 7 | 11 | 3.5 | 220 | 0.33 |

| 2 | 30 | 300 | 7 | 12 | 2 | 230 | 0.36 |

| 2 | 30 | 400 | 7 | 14 | 1 | 220 | 0.4 |

| 2 | 30 | 500 | 8 | 15 | 0.5 | 210 | 0.43 |

| 2 | 30 | 600 | 8 | 18 | 0.5 | 205 | 0.45 |

| 2 | 30 | 700 | 8 | 18 | 0.5 | 200 | 0.48 |

| 2 | 30 | 900 | 8 | 20 | - | 200 | 0.53 |

| 2 | 40 | 50 | 5 | 7 | 20 | 320 | 0.26 |

| 2 | 40 | 100 | 6 | 8 | 13 | 350 | 0.29 |

| 2 | 40 | 200 | 7 | 9 | 9 | 360 | 0.33 |

| 2 | 40 | 300 | 7 | 10 | 6 | 370 | 0.37 |

| 2 | 40 | 400 | 7 | 12 | 4 | 370 | 0.41 |

| 2 | 40 | 500 | 8 | 14 | 2.5 | 360 | 0.45 |

| 2 | 40 | 600 | 8 | 16 | 1.5 | 350 | 0.49 |

| 2 | 40 | 800 | 8 | 20 | 0.8 | 330 | 0.56 |

| 2 | 40 | 1000 | 8 | 24 | - | 280 | 0.65 |

| 2 | 50 | 50 | 5 | 8 | 23 | 420 | 0.29 |

| 2 | 50 | 100 | 6 | 10 | 18 | 460 | 0.33 |

| 2 | 50 | 200 | 7 | 12 | 13 | 470 | 0.37 |

| 2 | 50 | 300 | 7 | 14 | 10 | 480 | 0.4 |

| 2 | 50 | 400 | 7 | 16 | 7 | 465 | 0.44 |

| 2 | 50 | 500 | 8 | 18 | 4 | 460 | 0.48 |

| 2 | 50 | 600 | 8 | 20 | 2 | 450 | 0.52 |

| 2 | 50 | 800 | 8 | 24 | 0.5 | 420 | 0.6 |

| 2 | 50 | 1000 | 8 | 26 | 0.5 | 350 | 0.7 |

#p#副标题#e#

加工数据

材料:铜钨对钨钢 极性:-

| 2 | 6 | 2 | 5 | 1.12 | 18.5 | 3.06 | 0.12 |

| 2 | 6 | 4 | 5 | 1.26 | 16 | 2.84 | 0.12 |

| 2 | 6 | 8 | 5 | 1.6 | 16 | 2.24 | 0.12 |

| 2 | 6 | 12 | 5 | 1.8 | 15 | 1.86 | 0.12 |

| 2 | 6 | 25 | 5 | 2 | 14 | 1.09 | 0.13 |

| 2 | 6 | 50 | 5 | 2.5 | 14 | 0.8 | 0.14 |

| 2 | 6 | 75 | 5 | 2.8 | 14 | 0.66 | 0.15 |

| 2 | 6 | 100 | 5 | 3.2 | 11 | 0.51 | 0.16 |

| 2 | 6 | 150 | 5 | 3.2 | 11 | 0.36 | 0.16 |

| 2 | 8 | 2 | 5 | 2.2 | 20 | 4.67 | 0.13 |

| 2 | 8 | 4 | 5 | 2.2 | 17 | 4.3 | 0.13 |

| 2 | 8 | 8 | 5 | 2.5 | 16 | 3.94 | 0.13 |

| 2 | 8 | 12 | 5 | 2.8 | 16 | 3.55 | 0.14 |

| 2 | 8 | 25 | 5 | 3.2 | 14 | 2.48 | 0.14 |

| 2 | 8 | 50 | 5 | 3.2 | 13 | 1.68 | 0.15 |

| 2 | 8 | 75 | 5 | 3.2 | 13 | 1.28 | 0.15 |

| 2 | 8 | 100 | 5 | 3.5 | 13 | 0.87 | 0.16 |

| 2 | 8 | 150 | 5 | 3.5 | 12 | 0.47 | 0.16 |

| 3 | 12 | 2 | 5 | 1.6 | 20 | 2.04 | 0.14 |

| 3 | 12 | 4 | 5 | 1.8 | 20 | 2.70 | 0.14 |

| 3 | 12 | 8 | 5 | 2 | 18 | 3.35 | 0.14 |

| 3 | 12 | 12 | 5 | 2.2 | 18 | 4.01 | 0.15 |

| 3 | 12 | 25 | 5 | 3.2 | 16 | 4.67 | 0.15 |

| 3 | 12 | 50 | 5 | 3.5 | 16 | 4.23 | 0.16 |

| 3 | 12 | 75 | 5 | 3.5 | 16 | 4.01 | 0.16 |

| 3 | 12 | 100 | 6 | 4 | 14 | 3.79 | 0.17 |

| 3 | 12 | 150 | 6 | 4.5 | 14 | 3.57 | 0.17 |

加工数据

材料:铜钨对钨钢 极性:-

| 3 | 18 | 2 | 5 | 1.6 | 20 | 3.23 | 0.15 |

| 3 | 18 | 4 | 5 | 1.8 | 20 | 4.05 | 0.15 |

| 3 | 18 | 8 | 5 | 2.2 | 18 | 5.08 | 0.15 |

| 3 | 18 | 12 | 5 | 2.2 | 18 | 5.30 | 0.16 |

| 3 | 18 | 25 | 5 | 3.2 | 16 | 5.74 | 0.16 |

| 3 | 18 | 50 | 5 | 3.5 | 16 | 4.67 | 0.16 |

| 3 | 18 | 75 | 6 | 3.5 | 16 | 4.14 | 0.16 |

| 3 | 18 | 100 | 6 | 4.5 | 14 | 3.61 | 0.17 |

| 3 | 18 | 150 | 6 | 4.5 | 14 | 3.07 | 0.17 |

| 3 | 25 | 4 | 5 | 2.2 | 21 | 5.48 | 0.16 |

| 3 | 25 | 8 | 5 | 2.2 | 18 | 5.72 | 0.16 |

| 3 | 25 | 12 | 5 | 2.5 | 18 | 5.80 | 0.16 |

| 3 | 25 | 25 | 5 | 2.8 | 18 | 9.15 | 0.16 |

| 3 | 25 | 50 | 6 | 3.2 | 16 | 6.10 | 0.17 |

| 3 | 25 | 100 | 6 | 3.2 | 16 | 5.18 | 0.17 |

| 3 | 25 | 150 | 6 | 3.5 | 16 | 4.73 | 0.17 |

| 3 | 25 | 200 | 6 | 3.5 | 14 | 4.27 | 0.18 |

| 3 | 25 | 300 | 6 | 3.5 | 14 | 3.81 | 0.18 |

| 3 | 35 | 4 | 5 | 2.2 | 19 | 9.92 | 0.17 |

| 3 | 35 | 8 | 5 | 2.5 | 18 | 10.33 | 0.17 |

| 3 | 35 | 12 | 5 | 3.2 | 18 | 9.85 | 0.17 |

| 3 | 35 | 25 | 5 | 3.5 | 17 | 8.93 | 0.17 |

| 3 | 35 | 50 | 6 | 4.0 | 15 | 6.79 | 0.18 |

| 3 | 35 | 100 | 6 | 4.5 | 12 | 4.62 | 0.18 |

| 3 | 35 | 150 | 6 | 4.5 | 12 | 4.26 | 0.18 |

| 3 | 35 | 200 | 6 | 4.5 | 9 | 3.89 | 0.19 |

| 3 | 35 | 300 | 6 | 4.5 | 9 | 3.52 | 0.19 |

加工数据

材料:石墨对钢 极性:+

| 3 | 6 | 2 | 4 | 2 | 24 | 9 | 0.1 |

| 3 | 6 | 4 | 5 | 2.24 | 13.4 | 11 | 0.12 |

| 3 | 6 | 8 | 5 | 2.5 | 11 | 14 | 0.14 |

| 3 | 6 | 12 | 5 | 3 | 7.9 | 17 | 0.14 |

| 3 | 6 | 18 | 5 | 3 | 5.5 | 19 | 0.16 |

| 3 | 6 | 25 | 6 | 3.5 | 1.96 | 22 | 0.16 |

| 3 | 6 | 35 | 6 | 4 | 0.79 | 21 | 0.2 |

| 3 | 8 | 4 | 5 | 3 | 14.5 | 19 | 0.16 |

| 3 | 8 | 8 | 5 | 2.5 | 11.9 | 21 | 0.18 |

| 3 | 8 | 12 | 5 | 3 | 8 | 29 | 0.18 |

| 3 | 8 | 18 | 5 | 3 | 5.9 | 31 | 0.2 |

| 3 | 8 | 25 | 6 | 3.5 | 1.7 | 35 | 0.22 |

| 3 | 8 | 35 | 6 | 5 | 1.4 | 36 | 0.26 |

| 3 | 8 | 50 | 6 | 6.5 | - | 34 | 0.26 |

| 3 | 12 | 6 | 5 | 3.15 | 13.7 | 28 | 0.18 |

| 3 | 12 | 12 | 5 | 3.5 | 8 | 39 | 0.2 |

| 3 | 12 | 18 | 5 | 3.5 | 6 | 42 | 0.22 |

| 3 | 12 | 25 | 6 | 4 | 1.9 | 46 | 0.24 |

| 3 | 12 | 35 | 6 | 5.5 | 1.5 | 49 | 0.26 |

| 3 | 12 | 50 | 6 | 7 | 1.0 | 47 | 0.28 |

| 3 | 12 | 75 | 6 | 8.5 | - | 33 | 0.32 |

| 3 | 18 | 12 | 5 | 6.3 | 7 | 53 | 0.22 |

| 3 | 18 | 25 | 5 | 6.5 | 2.2 | 75 | 0.26 |

| 3 | 18 | 35 | 6 | 7 | 2 | 78 | 0.28 |

| 3 | 18 | 50 | 6 | 7.5 | 0.9 | 81 | 0.28 |

| 3 | 18 | 75 | 6 | 8.5 | 0.7 | 79 | 0.30 |

| 3 | 18 | 100 | 6 | 9 | - | 61 | 0.34 |

加工数据

材料:石墨对钢 极性:+

| 3 | 25 | 12 | 6 | 6.5 | 7.4 | 66 | 0.22 |

| 3 | 25 | 25 | 6 | 7 | 2.3 | 100 | 0.28 |

| 3 | 25 | 35 | 6 | 7.5 | 2 | 107 | 0.32 |

| 3 | 25 | 50 | 6 | 8 | 1 | 115 | 0.34 |

| 3 | 25 | 75 | 7 | 8.5 | 0.8 | 111 | 0.36 |

| 3 | 25 | 100 | 7 | 9 | - | 85 | 0.36 |

| 3 | 25 | 200 | 7 | 11 | - | 64 | 0.4 |

| 3 | 35 | 25 | 6 | 7 | 2.3 | 105 | 0.28 |

| 3 | 35 | 35 | 6 | 8 | 1.9 | 174 | 0.28 |

| 3 | 35 | 50 | 6 | 8.5 | 1.1 | 180 | 0.30 |

| 3 | 35 | 75 | 7 | 8.5 | 0.9 | 168 | 0.36 |

| 3 | 35 | 100 | 7 | 9 | 0.2 | 141 | 0.40 |

| 3 | 35 | 200 | 7 | 11 | - | 133 | 0.42 |

| 3 | 35 | 400 | 7 | 12.5 | - | 116 | 0.44 |

| 3 | 50 | 25 | 6 | 8.5 | 2.5 | 209 | 0.28 |

| 3 | 50 | 35 | 6 | 9 | 2.1 | 222 | 0.28 |

| 3 | 50 | 50 | 6 | 10 | 1.3 | 236 | 0.30 |

| 3 | 50 | 75 | 7 | 11 | 1.2 | 243 | 0.36 |

| 3 | 50 | 100 | 7 | 11 | 0.4 | 237 | 0.42 |

| 3 | 50 | 200 | 7 | 12.5 | - | 180 | 0.46 |

| 3 | 50 | 400 | 7 | 17 | - | 175 | 0.50 |

| 3 | 75 | 50 | 6 | 8.6 | 357 | 0.76 | |

| 3 | 75 | 75 | 7 | 2.2 | 360 | 0.82 | |

| 3 | 75 | 100 | 7 | 1.7 | 373 | 0.86 | |

| 3 | 75 | 200 | 7 | - | 321 | 0.92 | |

| 3 | 75 | 400 | 7 | - | 312 | 0.96 | |

| 3 |

#p#副标题#e#

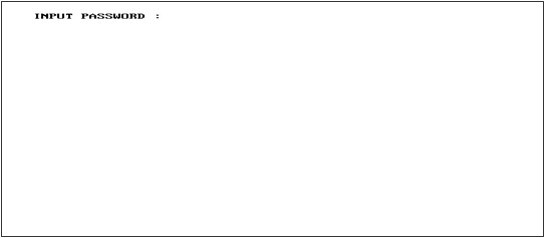

一、如何进入参数设定

在主菜单画面按”Q”键之后再按”1”,画面会出现INPUT PASSWORD: (如图S1)

(图 S1)系统参数主画面

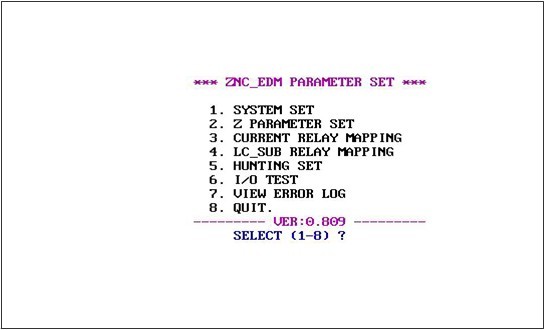

输入790926就进入参数设定画面。(如图S2)

(图 S2)系统参数主画面

二、参数设定画面如下:

- SYSTEM 系统参数设定进入可设系统各项参数

- Z PARMETER SET Z 参数设定 进入可设AUTOZ条件编辑参数

- CURRENT RELAY MAPPING 继电器与电流对照表编辑

- LC_SUB RELAY MAPPING 钨钢回路与电流对照表编辑

- HUNTING SET 靠模放电条件设定

- I/O TEST I/O 接点自我测试

- VIEW ERROR LOG 察看系统异常历史纪录

- QUIT 离开系统参数设定模式

---------------------------------------------------------------------------------------------------------

SELECT (1-8)? 选择(1到8)?

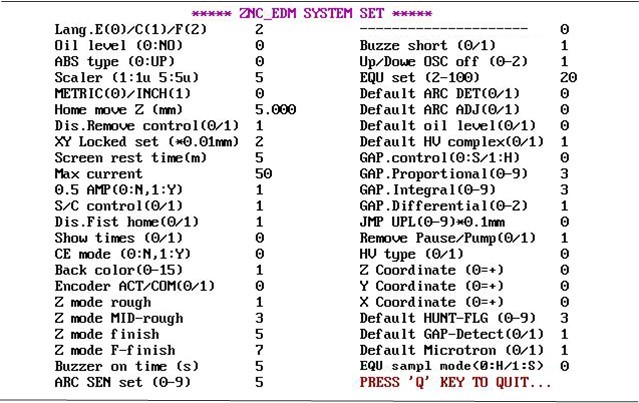

三、在(图S2)中输入“1” 按“ ENTER ”确认后电脑显示SYSTEM系统参数(如图S3):

(图 S3)系统参数主画面

参数“中英文”对照说明如下表

|

Lang E<0>/ C<1>/ F<2> : 1 语言设置:0英语1中文 2繁体中文 |

BUZZER short(0/1) : 1 短路时蜂鸣器响声设定 0间段声 1 长声 |

|

OIL LEVEL(0:NO) : 0 油位开关型态设定:0常开 |

Up/Dowe OSC off (0-2) : 1 设定在排渣时将放电信号0: 不关1: 半关2: 全关 |

|

ABS TYPE (0:UP) : 0 电子尺ABS方向选择 ;0正脉冲 |

EQU Set(5-100) : 20 设周率多少以下就没有能量控制 |

|

SCALER(1:1u 5:5u) : 5 电子尺1u,5u选择 |

Default ARC det(0/1) : 0 设定开机时积碳侦测是否启用 :0关闭 |

|

METRIC(0)/INCH(1) : 0 单位模式设定(0)公制(1)英制 |

Default arj ADJ (0/1) : 0 设定开机时积碳调整是否启用:0关闭 |

|

HOME MOVE Z(M/M) : 25.000 Z轴归原点减速位置设定 |

Default oil level(0/1) : 0 设定油位开机时监测或不监测 |

|

Dis. remote control (0/1) :1 在主功能画面下线控盒DIS键是否能放电 |

Default HV complex(0/1) : 1 设定开机时高压重叠是否启用:1开启 |

|

XY Locked set (*0.01mm) : 2 加工时XY轴锁定精度,超过将停止加工 |

GAP.control(0:S / 1:H) : 0 间隙控制方式: 0软件1硬件 |

|

SCREEN REST TIME : 5 屏幕保护时间设定,以分钟为单位 |

GAP.Proportional(0-9) : 3 “ 间隙比例”开机默认值 |

|

MAX CURRENT : 50 最大电流设定,单位:‘安培’ |

GAP.Integral(0-9) : 3 “间隙积分”开机默认值 |

|

0.5 AMP(0:N,1:Y) : 1 0.5安培功能设定:0关闭1开启 S/C control (0/1) :1 线控盒的S/C键锁定:0关闭1开启 |

GAP.Differential(0-2) : 1 “间隙微分”开机默认值 JMP up1(0~9*0.1mm) :0 开机时两段跳升的默认值(可设范围0~9) |

|

Dis. fast home(0/1) :0 放电时Z轴是否快速到达安全高度才开始放 |

Remove Pause/Pump(0/1) :1 手控盒STOP键是放电暂停键或者抽油马达开关键 |

|

Show time(0/1) :1 显示累计时间: 0不显示1显示 |

HV sel.(0/1) :0 高压方式为分电流或分电压,0是分电压 |

|

CE MODE : 0 CE欧洲安全规格选择 |

Z COORDINATE (0=+) : 0 Z轴坐标方向设定 |

|

BACK COLOR(0-15) : 0 屏幕底色选择 |

Y COORDINATE (0=+) : 0 Y轴坐标方向设定 |

|

Encoder ACT/COM<0/1>: 0 坐标显示:0实际值1指令值 |

X COORDINATE (0=+) : 0 X轴坐标方向设定 |

|

Z MODE ROUGH : 1 粗加工段数设定: |

Default HUNT-FLG(0-9): 3 设定短路拉升开机默认值 |

|

Z MODE MID-ROUGH : 3 中粗加工段数设定 |

Default GAP-Detect(0/1): 0 开机默认间隙侦测是否打开 |

|

Z MODE FINISH : 5 细加工段数设定 |

Default Microtron(0/1) : 0 开机默认电子加速是否打开 |

|

Z MODE F-FINISH : 7 超细加工段数设定 |

EQU sampl mode(0: H / 1: S): 0 EQU采样模式 |

|

BUZZER ON TIME(S) :5 蜂鸣器时间设定(秒) |

|

|

ARC SEN SET : 5 开机积碳灵敏度设定 |

|

#p#副标题#e#

注意: “ HOME MOVE Z(M/M):” 的设置方法:

方法一:

- 先将这值设为5.000左右,再回到主功能画面。

- 将Z轴移到最顶端,并且碰到极限开关,再将Z坐标归零。

- 进入“台面归零”执行“Z轴归原点” ,观察Z轴慢慢往下。直到归零时,再将归零前的Z轴坐标记下来(绝对值)。

- 将记下来的值减1之后填入HOME MOVE Z(M/M):这项参数。

方法二:

- 先将这值设为5.000左右,再回到主功能画面。

- 进入“台面归零”执行“Z轴归原点” 。直到系统找到机械原点,坐标归零。

- 将Z轴移到最顶端,并且碰到极限开关,再将Z轴坐标记下来(绝对值)。

- 将记下来的值减1之后填入HOME MOVE Z(M/M):这项参数。

按以上方法之一,

将HOME MOVE Z(M/M)设定好了之后,回到主画面,最好再归一次原点。观察Z轴开始减速时的坐标,距离原点最好有1MM,如果误差超过0.3MM,请进入参数,再少量更改一下参数,直到满意为止!!

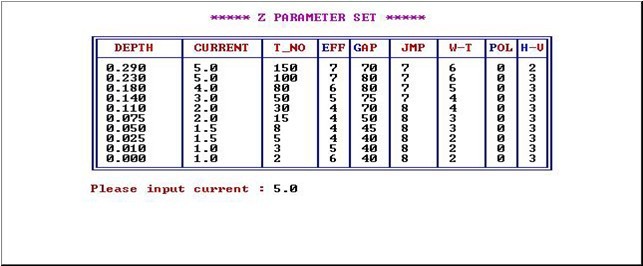

四、Z PARMETER SET Z 参数设定 进入可设AUTOZ条件编辑参数

当选择这功能进入设定画面会出现 输入电流值(1 – 50), 75A则显示(1 - 75)

即可对电流值1 – 50A(75A)去编辑AUTOZ的加工段数每一段的条件。

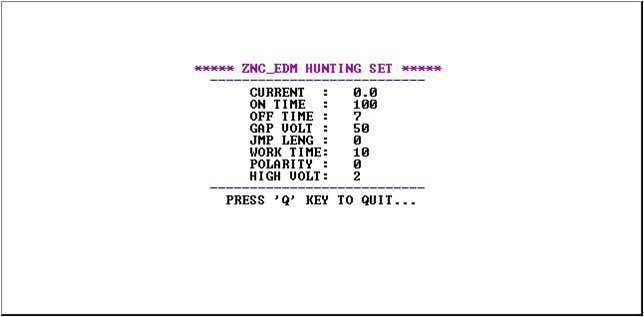

五、HUNTING SET 靠模放电条件设定

I :0.0 靠模电流条件

T_ON :100 靠模周率条件

T_OFF :7 靠模效率条件

GAP :50 靠模间隙电压条件

JMP :0 靠模排渣高度(不排渣)

W_T :10 靠模加工时间

POL :0 靠模极性(正极)

HV :2 靠模高压(200V)

六、CURRENT RELAY MAPPING继电器与电流对照表编辑

CUSTOMER DEFINE OF CURRENT RELAY MAPPING

50A继电器与电流对照表 75A继电器与电流对照表

| * | * | * | * | |||||||||||||||||||||||

| CURRENT | 1 | 2 | 3 | 4 | 5 | 6 | 7 | A | B | C | D | E | CURRENT | 1 | 2 | 3 | 4 | 5 | 6 | 7 | A | B | C | D | E | |

| 0.0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 0.5 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0.5 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 1.0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1.0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 1.5 | 1 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 1.5 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 2.0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 2.0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 2.5 | 0 | 1 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2.5 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 3.0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 3.0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 3.5 | 1 | 1 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 3.5 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 4.0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 4.0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 4.5 | 0 | 0 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 4.5 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 5.0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 5.0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 5.5 | 1 | 0 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 5.5 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 6.0 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 6.0 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 6.5 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 6.5 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 7.0 | 1 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 7.0 | 1 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 7.5 | 1 | 1 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 7.5 | 1 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 8.0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 8.0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 8.5 | 0 | 0 | 0 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 8.5 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 9.0 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 9.0 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 9.5 | 1 | 0 | 0 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 9.5 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | * |

| 10 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 10 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 11 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 11 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

|

12 . . |

1 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

12 . . |

1 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| 200 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 200 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

★50A与75A在有*号所对应的地方不同外其它都相同

F1: PAGE UP 上移一页

F2: PAGE DOWN 下移一页

0: RELAY OFF 设0代表继电器关闭

1: RELAY ON 设1代表继电器打开

1,2,3,4,5,6,7: RESBASE.PCB(CR1 – CR7) 1,2,3,4,5,6,7代表RESBASE板上的CR1~CR7

A,B,C,D,E:EXPAND RELAY A,B,C,D,E是在另外扩充继电器板上

I/O_RELAY(100A) USED 在I/O_RELAY 100安培上使用

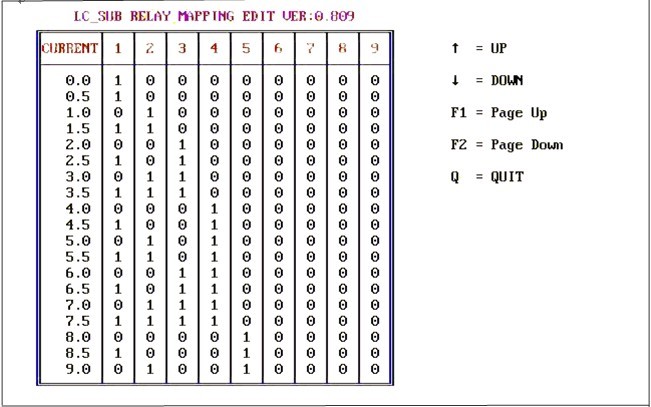

七、LC_SUB RELAY MAPPING 钨钢回路与电流对照表编辑(如图S4)

(图 S4)系统参数主画面

1.设定方法与“CURRENT RELAY MAPPING”的设定方法一样。

2.当打开“钨钢加工”时,系统会根据这个表的内容,进行更改钨钢加工板的状态。

3.如果没有必要,请使用出厂默认值,不用去更改这个表的内容

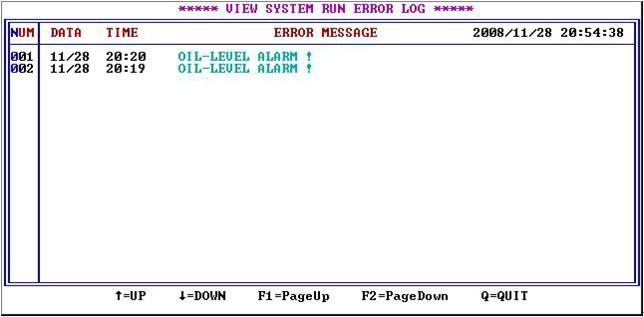

八、VIEW ERROR LOG(察看系统异常历史纪录)

系统故障和系统异常时,电脑会自动记录,方便维修人员查看故障的时间和内容,以及故障重复的频率等等!方便维修。

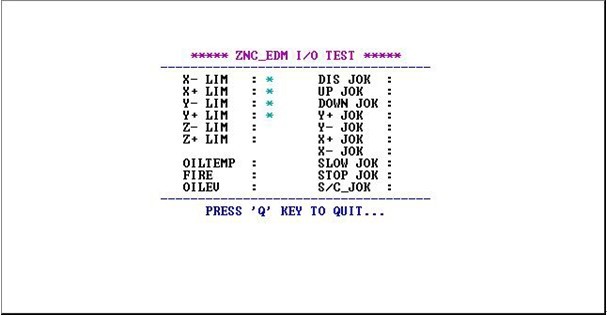

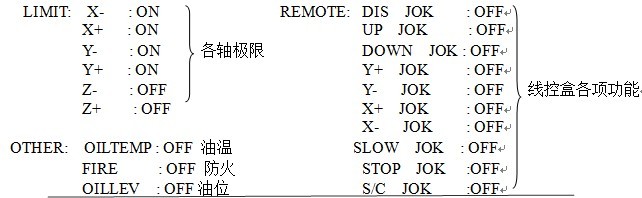

九、I/O TEST I/O 接点自我测试

I/O TEST

PRESS ANY KEY TO STOP TEST

进入I/O TEST 画面 就可以测试按线控盒上任意按键及测试极限开关、油面、油温、防火感应功能是否正常。

注意:后面有“*”号出现,表示该功能正在动作,即表示ON

十、QUIT 离开系统参数设定模式 回到开机画面

#p#副标题#e#

伺服参数设定及功能说明

一、如何进入参数设定

在主菜单画面按”Q”键之后再按”1”,画面会出现INPUT PASSWORD: (如图C1)

(图 C1)伺服参数主画面

输入820120就进入参数设定画面。(如图C2)

(图 C2)伺服参数主画面

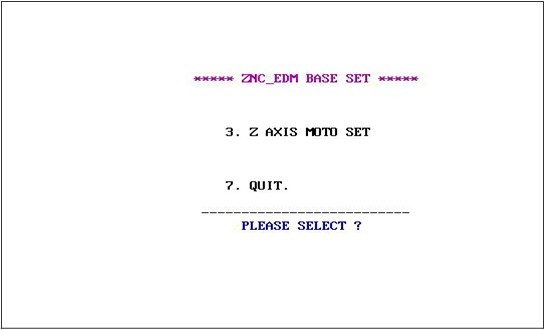

二、参数设定画面如下:

- Z AXIS MOTO SET Z轴伺服马达参数

- Q UIT 离开系统参数设定模式

-------------------------------------------------------------------------

SELECT (1-7)? 选择(1到7)?

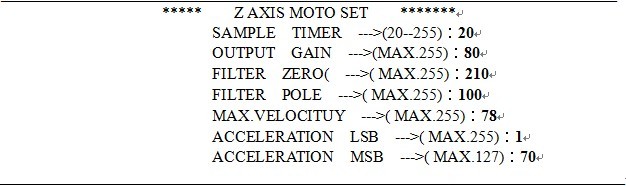

输入3,回车就会出现如下界面:

SAMPLE TIMER(采样时间):滤波器工作的采样周期,设小,采样快,系统更容易稳定,但是增大系统的工作量;如果太小,将容易引起死机。

OUTPUT GAIN(输出增益):滤波器输出增益系数,设大,系统反应更快,但容易震动。

FILTER ZERO(滤波器原点):此项不能随意更改。

FILTER POLE(滤波器极点):此项不能随意更改。

MAX.VELOCITUY(最大速度):伺服最大速度,在模拟量的伺服系统中,实际速度还受伺服驱动放大器的影响

ACCELERATION LSB(加速度低位):直线加速或减速的低8位。

ACCELERATION MSB(加速度高位):直线加速或减速的高7位。

-

{dede:pagebreak/}

- 上一篇:znc9.50火花机参数设定及功能说明

- 下一篇:火花机使用时为何一定要接地线

- 广东省东莞市大朗镇水口管理区(莞樟路段)

- 是专业火花机、铣床、磨床、CNC雕铣机、CNC加工中心机之制造厂,从1976年在研制火花机以来,一直致力于制造最优良的各类工作母机,经几十年的努力,已成长为最具规模之各类工作母机制造厂家之一.

- 电话:0769-83199682 83101719 传真:0769-83206682 网址:http://www.healthcnc.com 邮箱:health@healthcnc.com