联系人:周 长 河(经理)

手机:13600273790

电话:0769-83199682 83101719

传真:0769-83206682

网址:http://www.healthcnc.com

邮箱:health@healthcnc.com

地址:东莞市大朗镇水口管理区(莞樟路段)

znc9.50火花机使用说明书

- 作者:和兴火花机

- 点击数:1857

- Tag:znc

目录 ------------------------------------------------------------------------------------- 1

功能点介绍 ---------------------------------------------------------------------------- 2

键盘说明 ------------------------------------------------------------------------------- 3-5

菜单流程图 ------------------------------------------------------------------------- 6

主菜单解说 ------------------------------------------------------------------------- 7-8

F1台面归零 --------------------------------------------------------------------------- 9

F8编辑 --------------------------------------------------------------------------------- 10-11

F1编辑Z加工数据 ------------------------------------------------------------------ 12-14

F8自动编辑Z ------------------------------------------------------------------------- 15-16

F9放电 --------------------------------------------------------------------------------- 17-20

加工数据表 ---------------------------------------------------------------------------- 21

操作注意事项 ------------------------------------------------------------------------- 22

应用例 ---------------------------------------------------------------------------------- 23-24

附录(加工数据) ------------------------------------------------------------------------ 25-40

附录(系统参数) ------------------------------------------------------------------------ 41-44

尊敬的用户阁下!请在使用机器前详细阅读此9.5系列使用手册!

#p#znc9.50火花机功能特点介绍#e#

znc9.50火花机功能特点介绍

1. 提供两万组以上的档案储存(主要由内部硬盘的大小决定).即可储存两万个不同模具或客户编号能力。具多组加工坐标记忆功能。

2. 具镜面加工电路,能真正蚀出镜面效果。配合摇动加工与混粉加工效果更佳。

3. 具有10段自动修细功能.可以:(1)自行编辑:依个人经验去编辑加工条件; (2)AUTOZ自动编辑:给予最大深度初始电流及完成的粗细与加工面积选择,就会自动将加工条件编辑完成; (3)智能型条件编辑:只要选择电极形状,电极与工件材料,电极的截面积及加工完成粗细选择与深度设定就会自动将加工条件编辑好,以上三种编辑方式,皆可由粗→中→细一次完成加工。

4. X.Y.Z轴坐标可公制、英制切换。

5. 放电条件自动调整于放电不稳定时,计算机会自行修改放电效率及工作时间,待稳定后,放电条件会自动恢复。加工中可以随时修改调整加工条件。

6. 自动防积碳侦测功能.遇积碳加工不稳定时,计算机自动调整各加工参数,并提高排渣高度,当稳定时就自动恢复。

7. 可以设定( 跳升控制 ) 放电2~10次后,拉升到( 结束跳升Z )所设定的任意位置再下去加工,对于深孔加工有良好排渣效果。

8. 具有消除二次放电功能及积碳快速拉升或放电寻边快速拉升功能。

9. 具有能量控制功能可使加工效果更均匀。可关掉能量控制可以使石墨加工更为快速。

10. 全新设计符合欧洲CE安全规格之电源箱及15”CRT(显示屏),可以防尘、防水、防干扰,提高电子板寿命。

11. 采用工业级PC-BASE控制器及采用DOM新式内存取代传统硬盘,读文件速度更快稳定性极高更适合于工业用途。

12. 具有向上放电 ( 倒加工 ) 功能。使特殊工件加工更容易。

13. 具有两个独立的加工坐标系.公模和母模可以在不同的坐标系分中或者加工.

14. 断电后再重新开机系统自动加载上次的加工条件和加工坐标,可以不用动面板任何按键而直接按线控盒放电.

15. 两段速度排渣,在保证电极不被拉变形的情况下的提高伺服速度,提高大面积加工的效率。

16. 坐标和加工数据分别存储,在不同的工件加工中可以快速加入相同的加工条件。

17. 两种高压回路可以依客户需求装配分压方式或分流方式。

18. 积碳侦测设定功能设定时启动积碳硬件侦测回路,每一个放电脉波都经过线路侦测,碰到不良脉波时会切断电流输出,所以不会产生短路电流而造成积碳。

19. 放电高压脉波控制,可设定不同的高压脉波型式,可根据 速度,消耗 来搭配使用。

键盘说明

一. 功能键:F1~F9,依画面菜单指示,于每个功能中各具不同之意义,请依照画面之中文定义操作。

二 . 数字键:0~9于编辑坐标数据时,做为输入尺寸大小之按键。

三 . 小数点: ? 代表输入坐标数据之小数点用。

四 . 符号键:+-代表移位坐标之方向。

五 . 方向键:↑ ↓ ← →做为编辑数据时,控制游标移动方向及更改数字用。

六 . 输入键: 坐标数据键入完成时,需按输入键才能存入计算机。

七 . 控制键:共有八个,但经过F9功能切换之后又另外形成其它八个功能(下一页),所以实际有24个。依个人使用之机台习惯可单一设定,屏幕底端有显示各按键所代表之意义,当设定时,文字会以高亮度显示,相对地,所代表之动作亦同时运作,再按一次,则显示之文字即恢复正常,所代表之动作亦同时取消。** 注意:功能切换需在放电模式下才可切换。

A : 快跳动作 : 控制放电时,Z轴之执行速度,即快速上下排渣之动作。

第二页 A : 时间归零 : 可以将加工时间清零。

第三页 A : X轴坐标归零 : 再放电中可以将X轴坐标清零。

B : 蜂鸣器 : 控制按键及错误之声音指示。

第二页 B : 高压重迭 : 设定时,可以提高加工速度.

不设定,会降低加工速度,但是可以提高表面光洁度.

第三页 B : Y轴坐标归零 : 再放电中可以将Y轴坐标清零。

C : 睡眠开关 : 设定时,于自动执行完毕后,将所有电源关掉,若

不设定,仅将放电回路电源关掉,而计算机则不关。

第二页 C : 两段跳升 : 往上排渣时为减小真空吸力而设的缓冲距离(0~0.9mm可调)。

第三页 C : Z轴坐标归零 : 可将Z轴坐标清零。

G : 液面开关 : 设定时,依据机台之液面开关高低做浸油放电控制。

第二页 G : Z 快 : 可将Z轴(无快跳动作)加工时向上下的速度设定快一点。

第三页 G : X除2 : 靠模放电时,按一下可以使X轴的当前坐标值变为原来的一半。

M :能量控制 : 当设定时,放电有等能量输出。TON<5µs时自动切断能量 控制功能(由系统参数决定),但屏幕显示不变。面积超过1000m㎡以上细加工及石墨电极加工要将此功能关闭。当没有能量控

#p#znc9.50火花机键盘说明#e#

znc9.50火花机键盘说明

键盘说明

- 功能键:F1~F9,依画面菜单指示,于每个功能中各具不同之意义,请依照画面之中文定义操作。

三 . 小数点: ? 代表输入坐标数据之小数点用。

四 . 符号键:+-代表移位坐标之方向。

五 . 方向键:↑ ↓ ← →做为编辑数据时,控制游标移动方向及更改数字用。

六 . 输入键: ←|(Enter) 坐标数据键入完成时,需按输入键才能存入计算机。

七 . 控制键:共有八个,但经过F9功能切换之后又另外形成其它八个功能(下一页),所以实际有24个。依个人使用之机台习惯可单一设定,屏幕底端有显示各按键所代表之意义,当设定时,文字会以高亮度显示,相对地,所代表之动作亦同时运作,再按一次,则显示之文字即恢复正常,所代表之动作亦同时取消。** 注意:功能切换需在放电模式下才可切换。

A : 快跳动作 : 控制放电时,Z轴之执行速度,即快速上下排渣之动作。

第二页 A : 时间归零 : 可以将加工时间清零。

第三页 A : X轴坐标归零 : 再放电中可以将X轴坐标清零。

B : 蜂鸣器 : 控制按键及错误之声音指示。

第二页 B : 高压重迭 : 设定时,可以提高加工速度.

不设定,会降低加工速度,但是可以提高表面光洁度.

第三页 B : Y轴坐标归零 : 再放电中可以将Y轴坐标清零。

C : 睡眠开关 : 设定时,于自动执行完毕后,将所有电源关掉,若

不设定,仅将放电回路电源关掉,而计算机则不关。

第二页 C : 两段跳升 : 往上排渣时为减小真空吸力而设的缓冲距离(0~0.9mm可调)。

第三页 C : Z轴坐标归零 : 可将Z轴坐标清零。

G : 液面开关 : 设定时,依据机台之液面开关高低做浸油放电控制。

第二页 G : Z ↓快 : 可将Z轴(无快跳动作)加工时向上下的速度设定快一点。

第三页 G : X除2 : 靠模放电时,按一下可以使X轴的当前坐标值变为原来的一半。

M :能量控制 : 当设定时,放电有等能量输出。TON<5µs时自动切断能量 控制功能(由系统参数决定),但屏幕显示不变。面积超过1000m㎡以上细加工及石墨电极加 工要将此功能关闭。当没有能量控制时高压不可设 ”0”:100V,至少要设 ”1”:150V以上。

第二页 M : Z↓ 慢 : 可将Z轴(无快跳动作)加工时向上下的速度设定慢一点。

第三页 M : Y除2 : 靠模放电时,按一下可以使Y轴的当前坐标值变为原来的一半。

N :同步给油 : 控制给油方式,当有设定时,则放电时才给油, 没设定时,则不放电时给油,放电时亦给油。

第二页 N : 积碳侦测 : 设定时启动积碳硬件侦测回路。大面积加工或深孔加工时要开启此功能。

第三页 N : 拉升速度 : 关闭与启动放电中短路或积碳时机头拉升的速度倍数。

T : 同步喷油 : 控制放电时之喷油动作,设定时上下排渣启动喷油电磁阀动作让油喷出,加工时关闭,若无设定则一直启动喷油电磁阀,让出油口多一个。

第二页 T : 积碳敏度 : 用来调整积碳灵敏度感应调整,一般设定5~7之间。

第三页 T : 帮浦马达 : 可以控制帮浦马达的开关。

U : 积碳调整 : 设定时,当放电排渣不良时,计算机会自动降低效率值,加 工时间缩短,跳升高度最少1.5mm以上,于排渣情况改善时,自动恢复原设定值,若一直处在积碳调整中则根据积碳敏度高低会启动积碳动作报警而停止加工。

第二页 U : 跳升控制 : 用来设定排渣方式,设定值为零是一般正常排渣方式,当设定值是1以上,则加工会是一般正常跳跃排渣方式设定值加1下,就将机头抬到安全高度位置在下去加工,以方便深孔锥度加工。

第三页 U : 暂时无功能。

注意 :

- 控制键仅于主菜单或放电画面下才有办法设定及取消,而于编辑数据,无法操作。

- 开机时,计算机自动设定快跳动作,蜂鸣器,能量控制,同步给油,帮浦马达皆为动作,于屏幕底端可看见这些文字为高亮度显示,其它则没设定。

九.靠模放电 : V, 当按V时机器将以最小电流启动放电功能且不排渣以利靠模用,并且<控制键>自动翻到最后一页出现X轴坐标归零, 帮浦马达等。注意:

使用此功能前要事先关闭积碳调整功能。

十.坐标切换 :X , 可以切换相对坐标与参考坐标,这两个坐标都可加工,在公模和母模分别分中及加工时使用。

十一. Y , 尚未使用。

十二.屏幕休息 : Z,为延长屏幕的寿命,于放电中,计算机会自动将屏幕关闭,欲观看时,

按”Z”,屏幕自动恢复。

#p#菜单流程图#e#

菜单流程图

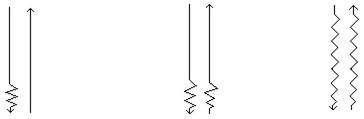

第一组 第二组 第三组

第一组为<快跳动作>打开,而<两段跳升>为0时,Z轴的排渣动作示意图。

直线部分表示Z轴快速移动,曲线部分表示快到加工点时的慢速缓冲。

第二组为<快跳动作>打开,且<两段跳升>为1以上时, Z轴的排渣动作示

意图,其中往上时慢速缓冲部分(即曲线部分)的距离由<两段跳升>

的值(1~9)*0.1mm决定.这种方式用于面积较大的电极加工往上

排渣时减小真空拉力,预防电极被拉变形。

第三组为<快跳动作>关闭时, Z轴的排渣动作示意图。当电极的面积很大时,

一般都比较重,本身的惯性也很大;为预防因电极本身的惯性而拉坏电极,

可以关闭快跳动作。

以上二,三组的曲线部分都可以通过修改<Z轴速度>的值来调整速度

,放电后按一下F9把功能菜单翻到出现Z 慢或Z 快时,选M或G就可以修改速度。

直线部分因为已经是Z轴的最高速度,所以不能变速。但可以通过调整硬件来调整(在此不再详细说明)。

菜单流程图

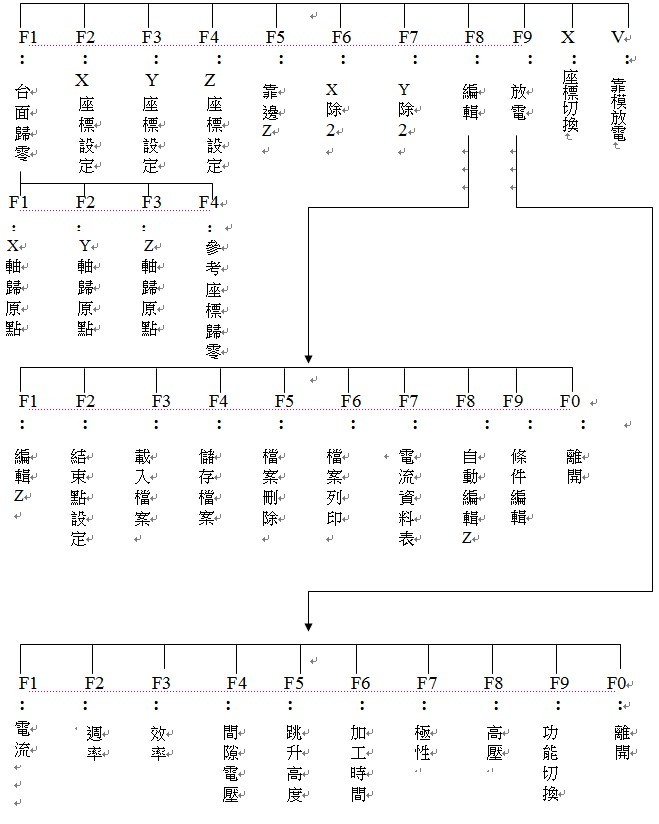

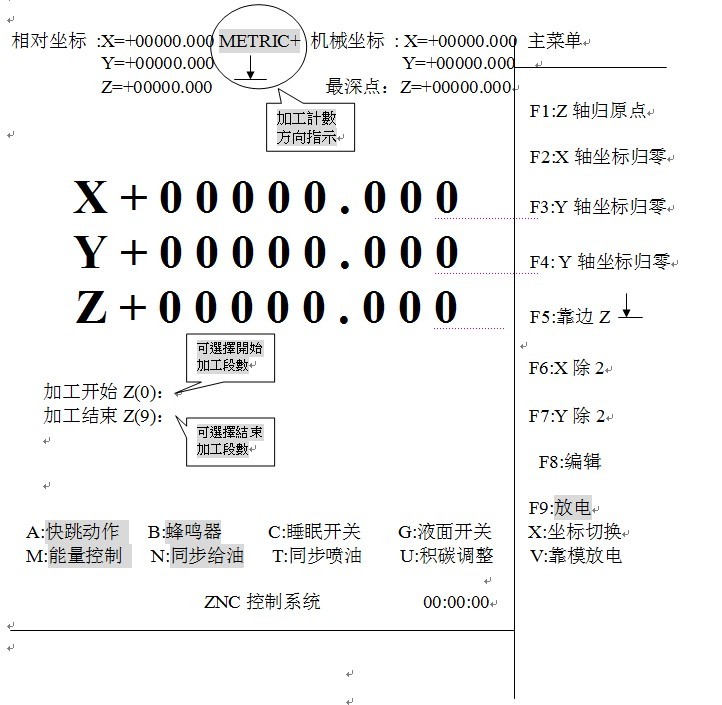

主菜单解说

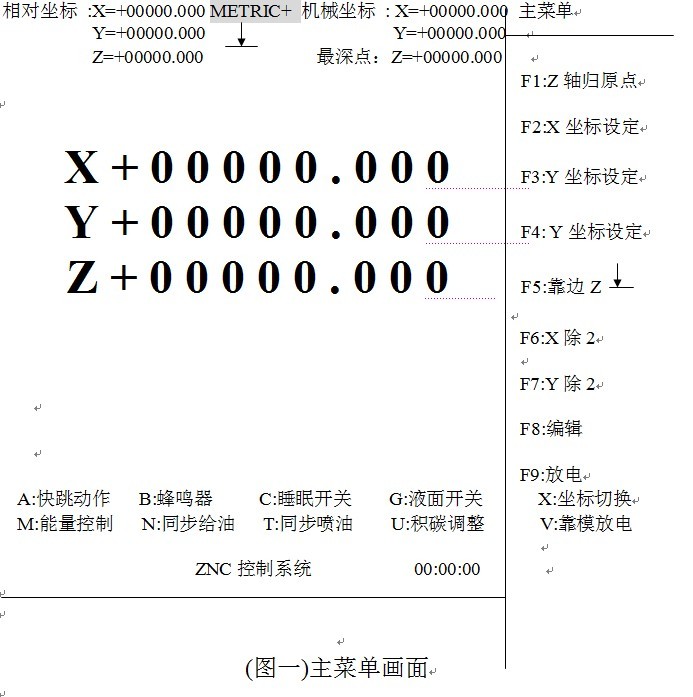

并藉由菜单画面之引导,对话交谈的输入方式,逐一完成设定工作,主菜单如下: (如图一)

F1 =>台面归零 : 三轴台面归原点,并将三轴绝对坐标(ABS)归零。

F2 =>X坐标归零 : X轴相对坐标归零,及设定X轴模具第一参考点。

F3 =>Y坐标归零 : Y轴相对坐标归零 , 及设定Y轴模具第一参考点。

F4 =>Z坐标归零 : Z轴相对坐标归零 , 及设定Z轴模具参考点。

F5 =>靠边Z :由计算机帮您做靠模动作 , 完成后直接将Z轴相对坐标归零。

F6 =>X除2 :将X轴模具第一参考点与现在显示值相加除2 , 并将运算值直接显

F7 => Y除2 :将Y轴模具第一参考点与现在显示值相加除2 , 并将运算值直接显示于屏幕上。 示于屏幕上。

F8 => 编辑 :Z轴深度及加工条件设定 , 及档案管理。

F9 => 放电 :依所设定之Z轴深度及加工条件 , 执行放电动作。

X => 坐标切换 : 可以切换相对坐标与参考坐标,相对坐标用来做加工坐标,

参考坐标用来做测量用也可以用来加工。

V => 靠模放电 :当按V时机器将以最小电流启动放电功能且不排渣以利靠模用,。

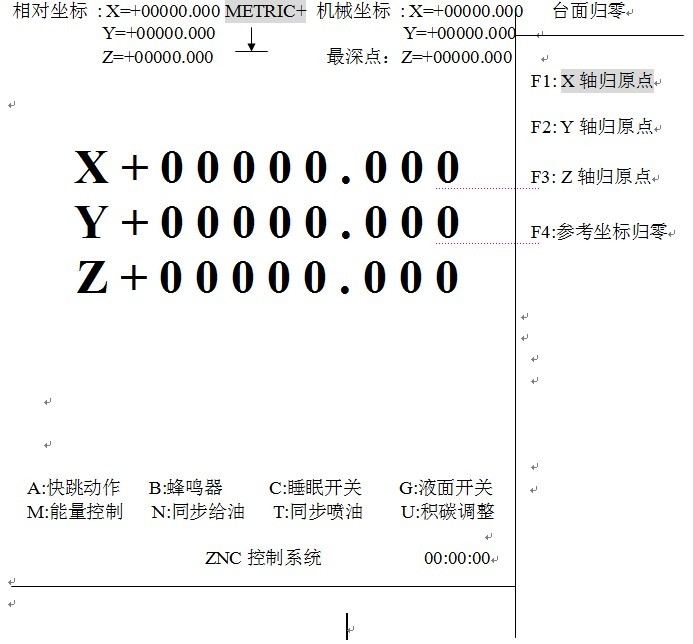

F1台面归零

X轴归原点:按F1: X轴归原点使其反白,然后移动X轴直到嘟一声绝对坐标归零。

Y轴归原点:按F2: Y轴归原点使其反白,然后移动Y轴直到嘟一声绝对坐标归零。

Z轴归原点:按F3: Z轴归原点使其反白,然后Z轴会自动移动直到Z轴嘟一声绝对坐标归零。

- 由于X轴及Y轴一般是50mm就有一点机械原点,所以要先在机台上做记号,先将机台移动到记号位置,

- 再去做归原点的动作且移动要统一方向,才不会找到错误的机械原点。

- 当X、Y、Z原点找出后编辑的加工条件储存之后,重新加载档案坐标数据才不会有误。所以每一次开机第一个动作

- 就是做台面归零。至少要做Z轴归原点的动作。这样才能保证断电时机台被移动后还能找回坐标点。

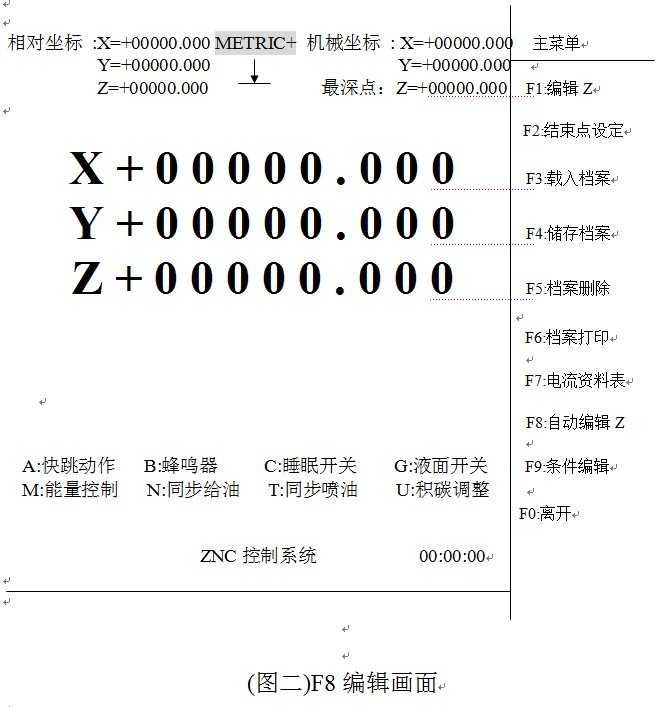

F8 编 辑

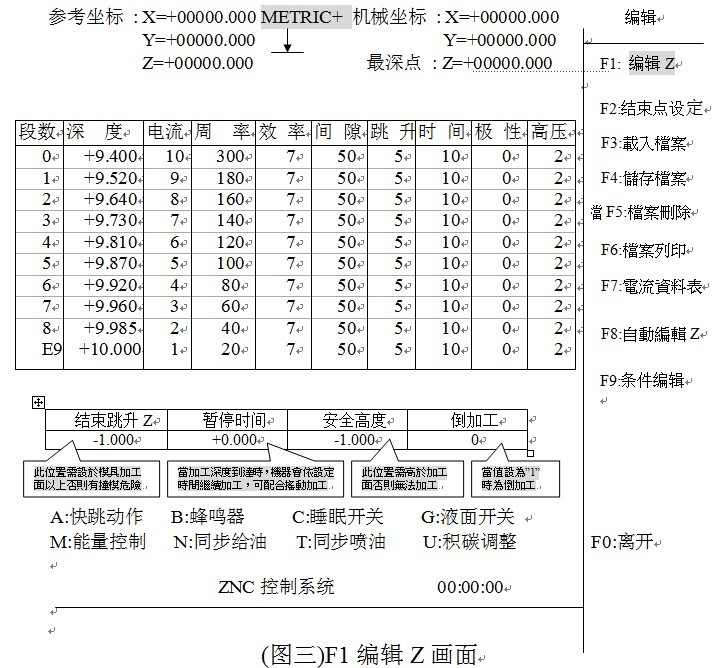

F1 =>编辑Z :加工深度、电流、周率、排渣高度…等 , 均在此功能完成(如图三)。

F2 =>结束设定点 :编辑Z时 , 需于最后一段设定结束点 , 将游标移到最后一段并按”F2” ,

在段数前会出现”E”字样 , 即完成设定动作。

F3 =>载入档案 :将以前所储存的数据文件予以叫出来使用 , 免于重复输入。

F4 =>储存档案 :当编辑完成时 , 可将这些数据储存于DOM硬盘上 , 以便于再次使用时呼叫之。

F5 =>删除档案 :按此键并输入档案号码 , 及可将不需要的档案删除。

F6 =>档案打印 :按此键及可将所有输入的档案号码显示于屏幕上。

F7 =>电流资料表 :电流与周率(T-ON)对照表 , 可先将每一电流所相对应之

周率值预设于此 ,尔后编辑时 , 即不需再输入周率值。

F8 => 自动编辑Z:按此键 , 直接输入深度、电流、粗细度及面积 ,

计算机会自动将粗加工 细加工之放电参数自动分段排列节省时间。

F9 => 条件编辑 Z:按此键,直接选择电极形状、材料、面积、粗细度及深度,

计算机会自动将粗加工到细加工之放电参数自动分段排列节省时间。

END => F0:离开编辑功能 , 回到主菜单。

F1编辑Z加工数据

F1编辑Z加工数据

请按”F1” , 此时屏幕出现如图(三)之表格 , 并出现一闪动之游标 , 请于游标对应处输入其对应值 , 将Z轴加工数据逐一编辑。

段数 :表示所编辑之Z轴段数值 , 共有10段 , 编号由0-9 , 此值已由计算机自动输入 , 不需由使用者输入。

深度 :表示所编辑之Z轴段数深度值 , 因Z轴坐标是往下为正值 , 故不需输入正负符号 ,此是以零点以下之绝对坐标

编写 , 最大值为+40000.000~-40000.000。

一般小面积预留深度=所设电流值*1.0~1.5/100(单位mm),4A以下预留深度则=所设段的电流值/100(单位mm)。若是

1000m㎡以上大面积预留深度=所设电流值/100(单位mm)即可。若面积很小或圆柱堆形预留深度则要调整大一些。

电流 :表示放电所使用电流,数值由0-75 , 最大值可使用到75安培。一般设定依照电极(铜工)截面积而定,小面积最

好电流依照下表设定否则消耗会太大。

| 铜工截面积 | 3m㎡以下 | 3~6m㎡ | 6~9 m㎡ | 9~12 m㎡ | 12~15 m㎡ |

| 最大电流 | 1A | 1.5A | 2A | 2.5A | 3A |

周率 :表示放电电压波形之导通时间 , 数值由2~2400(μS)。一般依照电流而定10A以下是电流的20到30倍(μS),

10A以上每增加1A加20(μS)。为减少消耗第一段设电流30倍(μS),其它段设为电流的15~20倍(μS)。钨钢则设为电

流的15~20倍(μS)。钢对钢则设为电流的5~10倍(μS)。石墨对钢则设为电流的10~20倍(μS)。

效率 :表示放电电压波形之导通时间与整个周期之比值 , 数值由1~9 , 即10%~90%。一般按周率值设定,如下表:

若有不稳定可将效率值降一。

| 周率 | 2~15 | 15~30 | 30~50 | 50~80 | 80~120 | 120~300 | 300以上 |

| 效率 | 6 | 5 | 4 | 5 | 6 | 7 | 8 |

间隙 :表示放电时 , 电极与模具间之间隙电压 , 数值由25~99 , 最小值为25伏特 , 最大值为99伏特。一般设置于30~80之间

。可按高压值设定而定如下表。

| 高压 | 0(100V) | 1(150V) | 2(200V) | 3(250V) |

| 间隙 | 35~45 | 45~60 | 50~70 | 65~85 |

| 高压 | 0(100V) | 1(150V) | 2(200V) | 3(250V) |

| 间隙 | 20~35 | 30~45 | 40~50 | 45~60 |

跳升 :表示放电时 , 电极上升与最深点之距离 , 即排渣高度 , 数值由0~99 , 每单位之排渣高度0.1m/m , ”0”表示不排渣 , ”99”表

示排渣高度9.9m/m。依照深度而定。

| 深度 | 3mm以下 | 3~6mm | 6~9mm | 9~12mm | 12mm以上 |

| 跳升 | 5 | 7 | 10 | 15 | 20 |

时间 :表示放电之加工时间 , 数值由0~99 , 每单位之时间为0.1秒 , 最大值为9.9秒。

依照电流及深度而定,电流小放电时间就要短,加工深度深加工时间也要短。一般时间设定值等于电流值加3,

但当加起来的值超过15就设为15。修边时加工时间要设10~20。

极性 :表示放电时 , 电极与模具间之电压极性 , 数值由0~1 , 0”表示电极正而模具负 , ”1”表示电极负而模具正。依据加

工材料而定。

高压 : 表示放电时 , 电极与模具间之最高电压 , 数值由0~3 , ”0”:无高压 ,”1”:为150V ,” 2”:为200V ,” 3”:为250V。电极面积小高

压虚设150V以下,一般设200V。若要电极消耗小请将高压设”0”:无高压。面积1000m㎡以上设为” 3”:为250V。

面积10m㎡以下第一段高压最好设为” 0” :无高压,其它段可设为”1”:150V。电流4A以下高压设为”1”:为

150V、电流5A以上高压设为”2”:为200V。可依加工面积设定如下表。

| 铜工截面积 | 15m㎡以下 | 15~100m㎡ | 100~400 m㎡ | 400 m㎡以上 |

| 高压 | 0(100V) | 1(150V) | 2(200V) | 3(250V) |

- 注意:当数据输入完毕后 , 请将游标移至您输入最后一个”段数”处 , 并按”F2”结束点设定 , 以做为执行时之

- 加工结束段 , 若没设定 , 则于执行时会出现”Z轴数据错误”之讯息 , 并于编辑完后键入”F0”,以跳到另一个编辑表格。

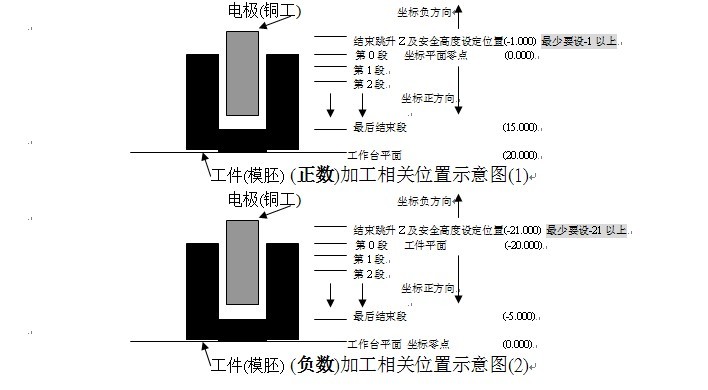

结束跳升Z:表示放电完成深度到达时 , 电极上升与模具间之最高距离 , 电极上升至此点时 , 即自行停止 , 故此点之最小值为 -1 , 最大值

为-40000.000(或为Z轴最大行程值) , 坐标系Z向下为正时是负值Z向下为负时是正值, 当输入之值大于此范围时 , 则于执行时会

出现”Z轴数据错误”之错误讯息。参考加工相关位置示意图设定。

暂停时间 :最深底部暂停时间 , 最大值为98分钟。此功能是电极到达最终深度(例如10.000m/m)后 , Z轴即自动锁住 ,

停在10.000m/m处做平均放电,直到设定时间终了停止放电。暂停时间是锁住机头1~98分钟,0没有暂停时间,99为

永远锁住机头,此功能是用来配合摇动加工头侧放、摇动扩孔使用。

安全高度 可以设定加工的放电位置在多少高度以下才可以加工,若在所设的放电位置以上放电则会出现积碳动作无法加

工,这是一种安全设定。此点之最小值为-1 , 最大值为-40000.000(或为Z轴最大行程值) , 坐标系Z向下为正时是负值Z向下为负

时是正值, 当输入之值大于此范围时 , 则于执行时会出现”积碳动作”之错误讯息。参考加工相关位置示意图设定。当跳

升控制打开拉升高度就是依照此设定高度。

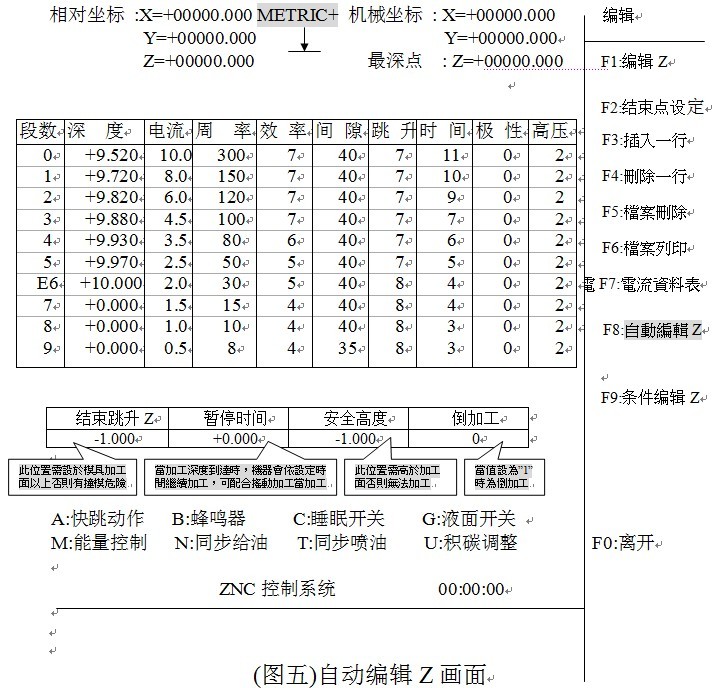

F8自动编辑Z

F8自动编辑Z

(图四)F8自动编辑Z画面

如”3”超细 , 画面会跳页如图五 , 计算机会自动将粗加工 细加工之

放电参数如段数、深度、电流、周率、效率、间隙、跳升、时间、极

性、高压等数据 , 自动分段排列节省时间(如图五画面)。

在使用编辑Z , 或用自动编辑Z后 , 回到F4储存档案将编辑数据编存入

硬盘 , 再回主菜单 , 进入F9放电,进行放电加工。

如遇放电不稳 , 可在F9”放电”模式 , 按功能键F1~F9来改变调整各参数。

F3:插入一行 在浮动光标所在那一行复制一行,后面行数自动往后移。

F4:删除一行 再浮动光标所在那一行直接删除,后面行数自动网前移。

安全高度除了代表安全加工位置之外,高跳高度也是参考此值。

暂停时间是锁住机头1~98分钟,0没有暂停,99为永远锁住机头。

(图六)主菜单画面

选择F9:放电,画面会出现

加工开始Z(0):此可以选择从第几段开始加工。

加工结束Z(9):此可以选择加工到第几段结束。

#p#F9放电#e#

F9放电

F9放电

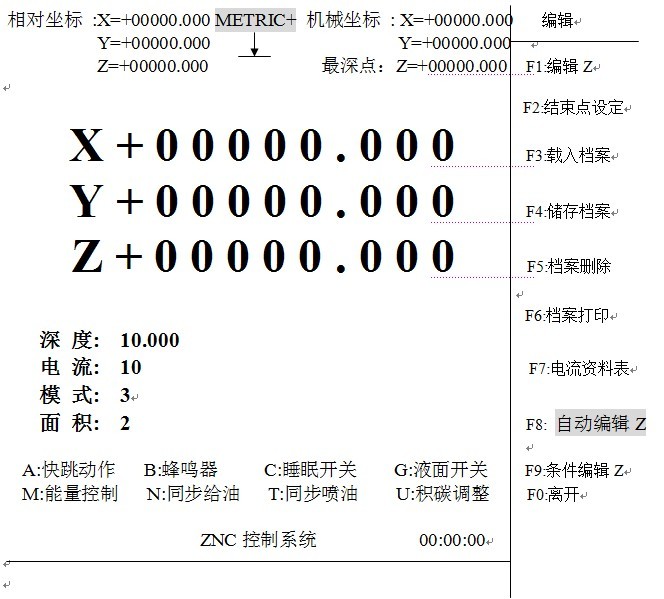

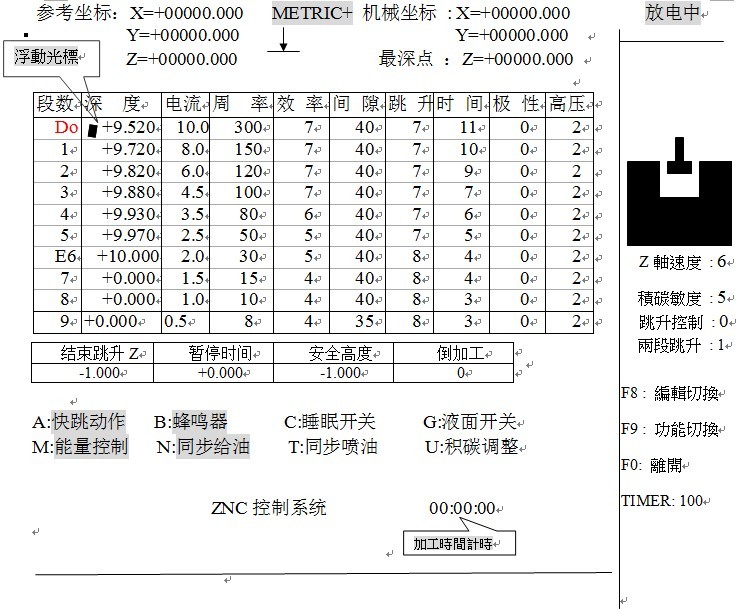

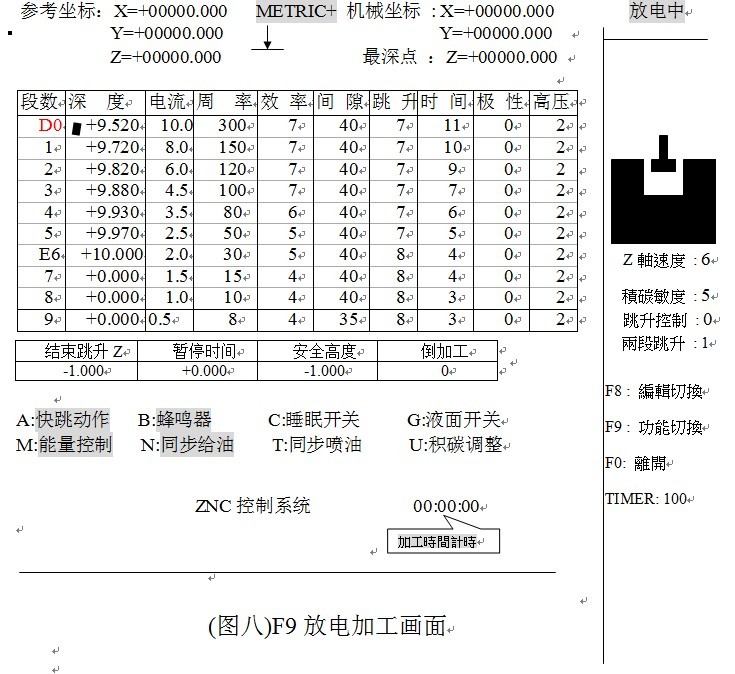

当所有Z轴深度及加工参数设定完成后 , 及可进入放电模式 , 执行模具之加工 , 当进入放电模式时 , 可按功能键来改变放电参数 , 细部功能如下:如图(五)

F1=>电流 : 改变电流大小 , 按此键并按上下键来改变参数大小 , 再按此键及设定完 成 , 设定值由0-75。

F2=>周率 : 改变放电周期导通之宽度 , 按此键并按上下键来改变参数大小 , 再按此键及设定完成 , 设定值由1-999。

F3=>效率 : 改变放电周期截止之宽度 , 按此键并按上下键来改变参数大小 , 再按此键及设定完成 , 设定值由1-9。

F4 =>间隙电压: 改变电压大小 , 同以上操作模式 , 设定值由25-99。

F5 =>跳升高度: 改变排渣高度 , 同以上操作模式 , 设定值由0-99。

F6 =>加工时间: 改变加工时间 , 同以上操作模式 , 设定值由0-99。

F7 =>极性 : 改变正负极性 , 同以上操作模式 , 设定值由0-1。

F8 =>高压 : 改变高压大小 , 同以上操作模式 , 设定值由0-3。

F9 =>功能切换 : 控制键功能切换。将八个控制键功能切换成另八个功能。

F0 =>离开 : 离开编辑功能 , 回到主菜单。

( 图七)F9放电加工画面

加工中调整加工条件操作方法如下:

a 按方向键 或 或 或 让闪动的光标移到需要修改的参数的位置然后

直接输入数字,输入完后按“ ENTER ”确认就可以了。

b 按“ F8:编辑切换 ”可以让游标移到下面的表格,对“结束跳升, 暂停时间等”参

数进行修改,修改完成后再按一次又可以让游标回到上面的表格。

-

{dede:pagebreak/}

- 上一篇:火花机石墨对钢加工数据

- 下一篇:火花机加工电流资料表

- 广东省东莞市大朗镇水口管理区(莞樟路段)

- 是专业火花机、铣床、磨床、CNC雕铣机、CNC加工中心机之制造厂,从1976年在研制火花机以来,一直致力于制造最优良的各类工作母机,经几十年的努力,已成长为最具规模之各类工作母机制造厂家之一.

- 电话:0769-83199682 83101719 传真:0769-83206682 网址:http://www.healthcnc.com 邮箱:health@healthcnc.com